スマートフォンを充電したり、電気自動車(EV)を運転したりする時、バッテリーの製造工程における微細で精密な工程について意識することはほとんどありません。しかし、バッテリーアプリケーターとコーターという2つの地味なツールは、バッテリーのエネルギー密度、寿命、そして安全性を左右する薄く均一な電極層を形成する上で不可欠です。世界的なバッテリー需要の急増(国際エネルギー機関(IEA)は2030年までに10倍の成長を予測)に伴い、これらの舞台裏で活躍するツールは、ますますスマートで精密になっています。この科学普及記事では、バッテリーアプリケーターとコーターの役割、仕組み、そしてバッテリー駆動のあらゆるデバイスにとってなぜ重要なのかを解説します。

バッテリー アプリケーターとコーターとは何ですか? なぜ存在するのですか?

電池の電極は、陽極(負極、通常はグラファイト)でも陰極(正極、NMCやLFPなど)でも、最初は濃厚なペースト状のスラリーです。このスラリーは、活性物質(陰極の場合はリン酸鉄リチウムなど)、導電性添加剤(カーボンブラックなど)、バインダー(PVDF)を溶媒に溶解します。このスラリーを機能的な電極にするには、以下の2つのステップが不可欠です。

アプリケーターを使用した混合と準備: アプリケーターは、スラリーが均一に混合され、塊がなく、適切な粘稠度であることを確認します。

コーターによるコーティング: コーターは、スラリーを薄い金属集電体 (陽極の場合は銅、陰極の場合はアルミニウム) に塗布して、滑らかで均一な層を形成します。通常、厚さはわずか 5 ~ 100 マイクロメートル (人間の髪の毛よりも細い!) です。

バッテリーアプリケーター: バッテリースラリーのミックスマスター

バッテリーアプリケーター(分散アプリケーター、ミキシングブレードとも呼ばれます)は、凝集物を分散させ、添加剤を均一に分散させ、スラリーの粘度(厚み)を制御するために設計されています。ハイテクなスパチュラですが、工業的な精度を実現するために作られています。

どのように機能するのか?

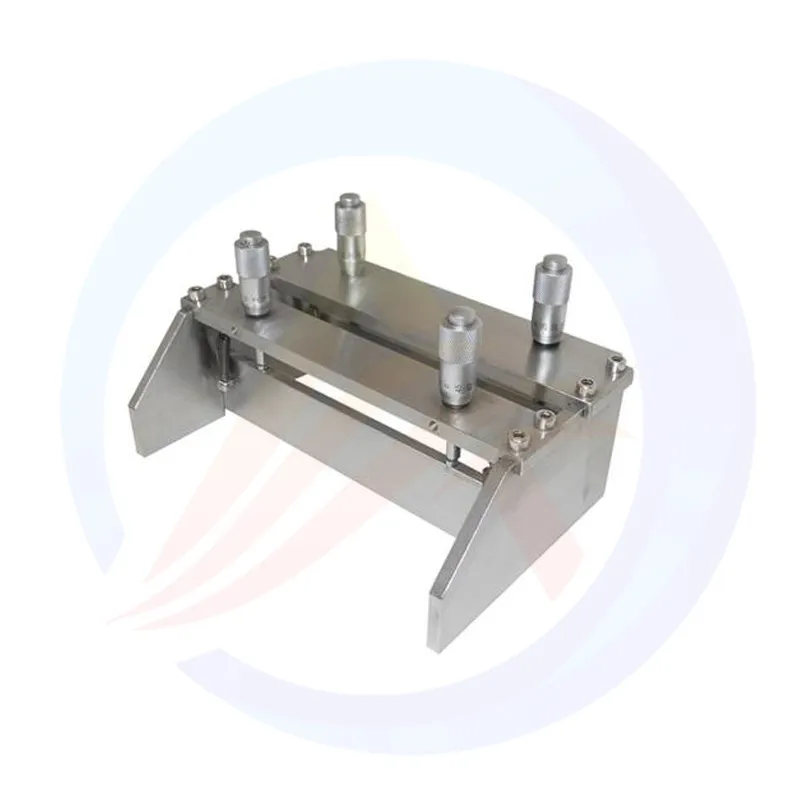

ほとんどのバッテリー研究所や工場では、混合タンクに取り付けられた回転式塗布装置を使用しています。タンクが回転すると、塗布装置の柔軟または硬質のブレードがタンク壁に押し付けられ、混合を損なう可能性のある乾燥したスラリーや固まったスラリーを削り取ります。同時に、内部のブレード(多くの場合、プロペラや螺旋状の形状)がスラリーを撹拌し、塗布装置はタンクに材料が付着しないようにします。これは、安定した結果を得るために非常に重要です。

優れたバッテリーアプリケーターの主な特徴:

材質の適合性:ブレードはステンレス鋼、テフロン、セラミックなどの耐摩耗性材料で作られています。テフロン製アプリケーターは酸性スラリー(例:硫酸を含むスラリー)に最適で、セラミック製アプリケーターは研磨性材料(例:シリコン系陽極スラリー)をタンクに傷を付けることなく処理できます。

調整可能な圧力: アプリケーターは、0.5~5 ニュートンの圧力をかけるように調整できます。これは、塊を取り除くには十分な圧力ですが、タンクを損傷したり、NMC 粒子などの繊細な活性物質を切断 (分解) するほどではありません。

速度同期:アプリケーターの回転速度はミキサーの回転速度(通常50~500 回転数)と同期し、気泡の発生を防ぎます。スラリー中の気泡は電極に穴を開け、短絡の原因となります。

さまざまなスラリーに対応するアプリケーターの種類

硬質アプリケーター(ステンレススチール):高粘度スラリー(例:固形分60%のLFPカソードスラリー)に使用します。硬質ブレードが高密度材料を押し分け、均一な混合を実現します。

フレキシブルアプリケーター(テフロン加工):低粘度スラリー(例:グラファイトアノードスラリー)に最適です。フレキシブルブレードはタンクの形状にフィットし、残留物を残しません。

デュアルアクション アプリケーター: 混合用の硬い内側のブレードと削り取り用の柔軟な外側のブレードを組み合わせたもので、新しいスラリー配合 (特殊な添加剤を含むナトリウムイオン電池スラリーなど) をテストする高度なラボで使用されます。

バッテリーコーター:スラリーを均一な電極層に変える

スラリーが混合されると、バッテリーコーターが作業を引き継ぎます。彼らの仕事は、スラリーを集電体(例えば銅箔のロール)上に均一な厚さで滑らかに、欠陥のない層状に塗布することです。これはバッテリー製造において最も精密な工程の一つであり、1マイクロメートルの誤差でさえ電極を損傷する可能性があります。

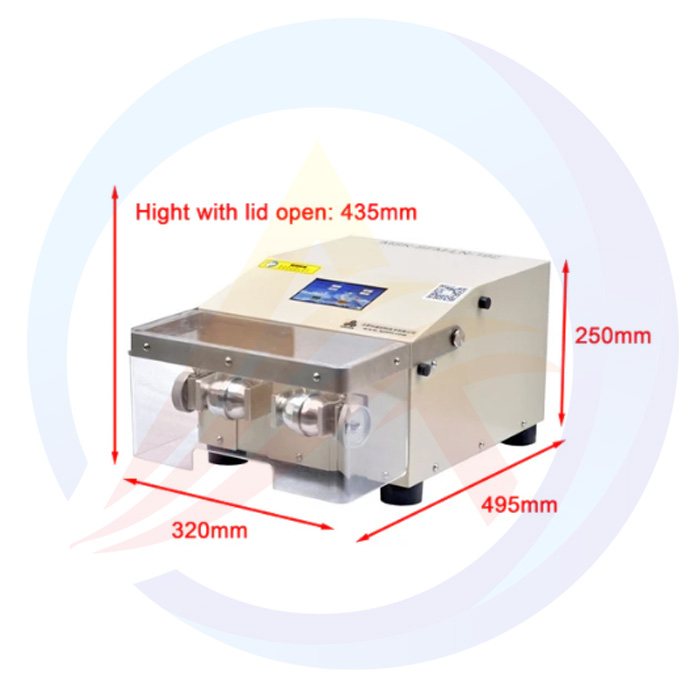

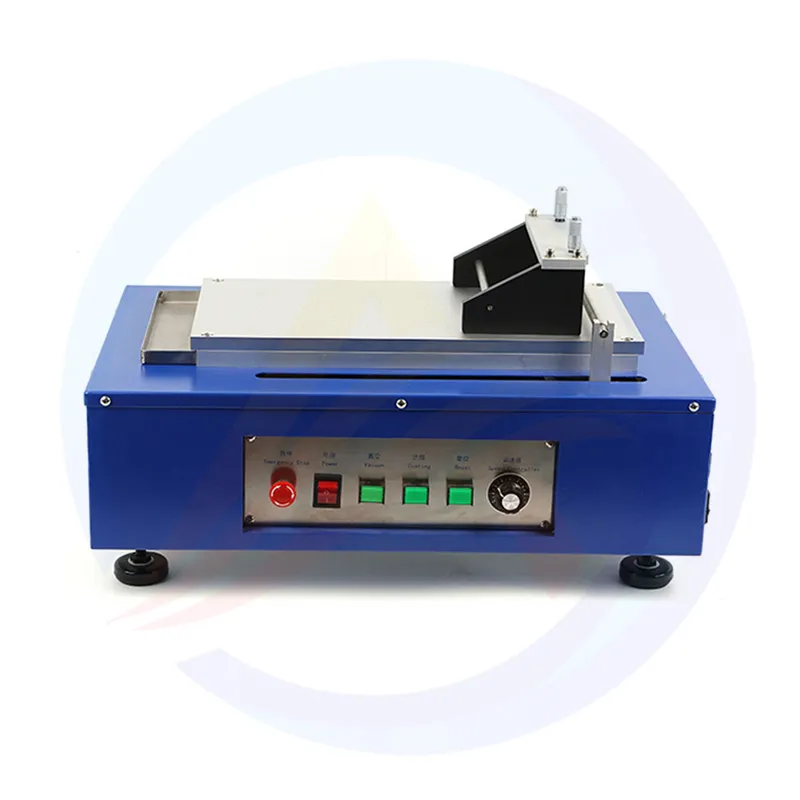

ラボコーターは小型(ノートパソコン程度の大きさ)で調整が容易であり、新材料の試験には不可欠です。例えば、シリコングラファイト陽極を試験する研究者は、ロッドを交換して5、10、または15マイクロメートルの層を試し、厚さが容量とサイクル寿命にどのような影響を与えるかを測定できます。

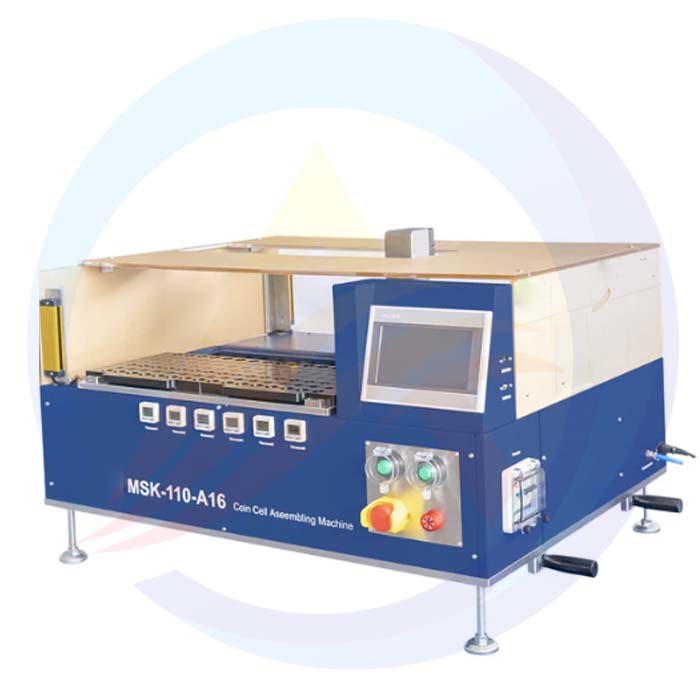

工業用コーター(大量生産用)

工場では、スロットダイコーターと呼ばれる大型の自動機械が使用されており、1時間あたり数マイルもの集電箔をコーティングします。プロセスは以下のとおりです。

スラリーは、移動する箔のロール(例:幅 1 メートルの銅箔が毎秒 1 ~ 5 メートルで移動する)の上にあるスロット(狭い精密機械加工の開口部)に送り込まれます。

ダイは制御された量のスラリーをホイル上に放出し、ドクターブレード(薄い金属片)が層の上部をトリミングして均一な厚さを確保します。

センサー (レーザーまたは超音波) が層をリアルタイムで監視します。厚さが 0.5 マイクロメートル以上変化すると、機械はダイ圧力または箔速度を自動的に調整します。

これらのツールがより良いビジネスに不可欠な理由テリー?

アプリケーターとコーターはシンプルに見えるかもしれませんが、次の 3 つの主要なバッテリー性能指標に直接影響します。

エネルギー密度:均一な電極層は、より多くの活物質をバッテリーに詰め込むことができることを意味します(気泡や塊による隙間がありません)。例えば、コーティングが行き届いたNMC正極は、塊状の正極に比べて20%多くのリチウムイオンを蓄えることができ、EVの航続距離を100キロメートル以上向上させます。

サイクル寿命:不均一な層は充電時にストレス(一部の領域が他の領域よりも膨張する)を引き起こし、電極の割れにつながります。スタンフォード大学の研究によると、精密コーティング装置で製造された電極は1,000サイクル後も容量の90%を維持したのに対し、コーティングが不十分な電極は65%しか維持できませんでした。

安全性:不均一な層によるホットスポットは、バッテリー火災の主な原因です。リアルタイムセンサーを搭載したコーターは、こうしたホットスポットを排除し、EVやスマートフォンのバッテリーをより安全にします。

アプリケーターとコーターをより良くするイノベーション

バッテリーアプリケーターとコーターは、エネルギー貯蔵の縁の下の力持ちです。これらの精密さがなければ、携帯電話、自動車、そして電力網を動かすリチウムイオン電池は、効率が低下し、寿命が短くなり、安全性も低下してしまうでしょう。次世代電池(固体電池、ナトリウムイオン電池、リチウム硫黄電池など)への移行が進むにつれ、これらのツールの重要性はますます高まっていくでしょう。これらのツールは、大きなイノベーションがしばしば小型で精密なツール、つまり、汚れたスラリーを完璧な層へと変えるツールにかかっていることを改めて示しています。そして、これらのツールこそが、私たちの未来を支える力強いエネルギーを生み出すのです。

研究室で新しい電極材料をテストしている研究者であっても、EV バッテリーを製造している工場労働者であっても、アプリケーターとコーターは、完璧さが偶然ではなく、すべてのマイクロメートルを正しく測定できるように設計されたツールの結果であることを証明します。