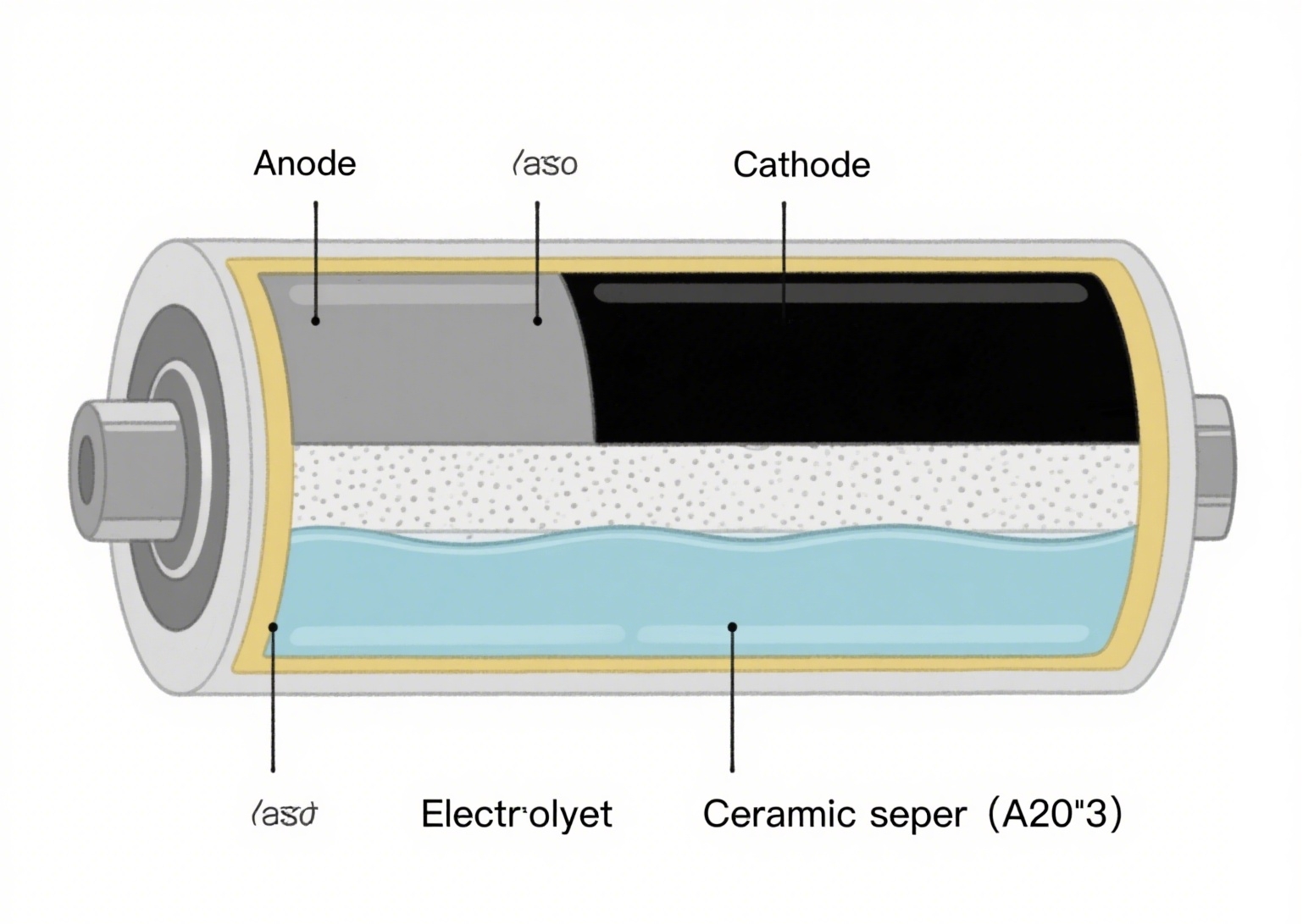

現代の電池の複雑な構造では、 バッテリーセパレーター 静かではあるが、非常に重要な役割を担っている。陽極と陰極を物理的に分離しながらイオン輸送を可能にするという役割だ。このバランスは安全性、効率性、そして寿命に直接影響する。 バッテリーセパレーター セラミックベースの選択肢は、特に電気自動車(EV)やグリッドストレージといった高性能アプリケーションにおいて、ゲームチェンジャーとして台頭しています。本稿では、セラミックバッテリーセパレーターの組成、利点、製造方法、そして将来の可能性を探り、次世代エネルギー貯蔵システムにおけるその革新的な役割に焦点を当てます。

セラミックとはバッテリーセパレーター?

セラミックは、電池の陽極と陰極間の電気的短絡を防ぎながら、充放電サイクル中のイオン(リチウムやナトリウムなど)の移動を促進するように設計された薄い多孔質膜です。従来のポリマーセパレーター(ポリエチレンやポリプロピレンなど)とは異なり、セラミック材料(通常は金属酸化物、窒化物、硫化物)をポリマー基板へのコーティング、または独立したセラミックフィルムとして組み込んでいます。

セラミック部品が重要な差別化要因です。一般的に使用されるセラミックには以下のものがあります。

アルミナ(アル₂O₃):高い熱安定性と機械的強度が評価されています。

シリカ(SiO₂):電解質との濡れ性を高め、イオン伝導性を向上させます。

チタニア (二酸化チタン₂): 化学的不活性と電解質腐食に対する耐性を備えています。

ジルコニア (酸化ジルコニウム₂): 高温用途に不可欠な優れた耐熱性を提供します。

これらのセラミックは、剛性と柔軟性のバランスをとるために、ポリフッ化ビニリデン (PVDF) やセルロースなどのポリマーと組み合わせられることが多く、両方の材料の最高の特性を保持するハイブリッド バッテリー セパレーターが作成されます。

セラミックの核となる利点バッテリーセパレーター

セラミックセパレーターは、ポリマーベースの代替品が長年抱えていた限界を克服しており、要求の厳しいバッテリーシステムには欠かせないものとなっています。

1. 優れた熱安定性

ポリマーセパレーター通常、130~160℃で融解しますが、これは熱暴走(過充電、短絡、または機械的損傷によって引き起こされる自己持続的な発熱反応)の際の重大な脆弱性となります。一方、セラミック材料は1000℃を超える温度でも構造的完全性を維持します。例えば、

アルミナコーティングされたセパレーターは 200°C でも安定しており、ポリマーが軟化しても電極間の直接接触を防ぎます。

ジルコニアベースのセパレーターは 1500°C に耐えるため、局所的に加熱されやすい高電圧バッテリーに最適です。

この耐熱性により火災リスクが大幅に軽減され、バッテリーセパレーター 静かであるが重要な役割を果たす。陽極と陰極を物理的に分離しながらイオン輸送を可能にし、そのバランスが安全性に直接影響する。EV バッテリー (例: テスラ の 4680 セル) やエネルギー密度の高い民生用電子機器では標準となっています。

2. 機械的強度の向上

セラミックはセパレーターの剛性を高め、充放電サイクル中に負極に形成される針状の金属析出物であるデンドライトによる穿孔リスクを低減します。リチウムイオン電池では、リチウムデンドライトがポリマーセパレーターを貫通し、短絡を引き起こす可能性があります。セラミック層は物理的なバリアとして機能します。

LG エネルギーソリューションのテストによると、ポリエチレンセパレーターに 5~10 μm のアルミナコーティングを施すと、耐穿刺性が 300% 向上します。

3. 電解質適合性の向上

セラミック表面は極性が高く、液体電解質との濡れ性を高めます。これにより電解質が均一に分散され、内部抵抗が低減し、イオン伝導性が向上します。

4. 化学的不活性

セラミックは、4.5V以上のリチウムイオン電池に使用される高濃度電解液などの腐食性の高い電解液による劣化を防ぎます。この安定性により、電池寿命が延長されます。

NMC (ニッケル・マンガン・コバルト) バッテリーのチタニアコーティングされたセパレーターは、1000 サイクル後も 90% の容量を維持しますが、コーティングされていないセパレーターの場合は 75% です。

リチウム硫黄電池のアルミナセパレーターは、硫黄種を吸着することで、容量低下の主な原因であるポリサルファイドのシャトリングを軽減します。

セラミックセパレーターの種類と用途

セラミックセパレーターは、その構造とポリマーとの統合に基づいて分類され、それぞれ特定のバッテリー化学特性に合わせて調整されます。

1. セラミックコーティングポリマーセパレーター

最も広く使用されているタイプで、ポリマーベース(例:ポリエチレン)に薄いセラミック層(1~10μm)をコーティングしたもので、柔軟性(ポリマー由来)と熱強度/機械強度(セラミック由来)のバランスが取れています。

2. オールセラミックセパレーター

ジルコニアやアルミナを原料とすることが多い独立型セラミック膜は、耐熱性に優れていますが、脆いという欠点があります。多孔度(30~50%)と薄さ(20~50μm)を実現するには、高度な製造技術が必要です。

3. セラミックポリマー複合セパレーター

セラミックナノ粒子(50~200nm)をポリマーマトリックス(PVDFやセルロースなど)内に分散させることで、均質な膜を形成します。この設計は、セラミックの安定性とポリマーの柔軟性を兼ね備えています。

製造プロセス

セラミックセパレーターの製造には、多孔性、厚さ、セラミックの分布を制御するための精密エンジニアリングが必要です。

1. ゾルゲルコーティング

液体セラミック前駆体(ゾル)をスロットダイコーティングまたはディップコーティングによりポリマー基板に塗布し、硬化させて固体(ゲル)層を形成します。この方法は、コーティングセパレーターの大規模生産において費用対効果に優れています。

2. エレクトロスピニング

複合材料の場合バッテリーセパレーター ポリマーセラミック溶液を電界紡糸してナノファイバーを作製し、これを焼結して多孔質膜を形成する。これにより、電解質の濡れ性に最適な高表面積構造が形成される。

3. テープキャスティング

オールセラミックバッテリーセパレーターに使用されるセラミック粉末(ジルコニアなど)は、バインダーおよび溶媒と混合され、薄いテープ状に鋳造され、1000~1500°Cで焼結されて、多孔性を維持しながら構造を高密度化します。

市場動向と将来のイノベーション

世界のセラミック電池セパレータ市場は、EVの普及と全固体電池の開発に牽引され、2030年までに32億ドル規模に達すると予測されています。主なトレンドは以下の通りです。

より薄いコーティング: 1~3 μm のセラミック層によりバッテリーセパレーターの厚さが減り、バッテリーのエネルギー密度が向上します。

新たな研究では、原子レベルの厚さと優れた熱伝導性を備えた酸化グラフェンや六方晶窒化ホウ素(hBN)などの2Dセラミック材料に焦点を当てています。2024年にNature Energyに掲載された研究では、hBNコーティングされたセパレーターがNMCバッテリーの熱暴走リスクを70%低減することが実証されました。

セラミック製バッテリーセパレータは、ニッチな部品から高性能エネルギー貯蔵に不可欠な要素へと進化を遂げました。熱安定性、機械的強度、そして電解質との適合性を兼ね備えることで、バッテリーの安全性と効率性という重要な課題を解決します。より薄いコーティングから2Dセラミックスに至るまで、研究が進むにつれ、セラミックセパレータはEVの航続距離、グリッドストレージの耐久性、そして民生用電子機器の長寿命化において、今後も飛躍的な進歩をもたらし続けるでしょう。世界の電動化を目指す競争において、これらの目立たない膜はまさに陰の立役者です。