01.&注意;リチウム電池に対する湿気の害

1. バッテリーの膨張と液漏れ

リチウムイオン電池の水分が多すぎると、電解液中のリチウム塩と化学反応してHFが発生します。

H2O + LiPF6 → POF3 + リフ + 2HF&注意;

フッ化水素酸 (HF) は、バッテリーの性能に非常に有害な腐食性の高い酸です。

HF はバッテリー内部の金属部品、バッテリーシェル、シールを腐食させ、最終的にはバッテリーの破損や液漏れの原因となります。

HF はバッテリー内部の セイ 膜 (固体電解質界面) を損傷し、セイ 膜の主要成分と反応します。&注意;

ROCO2Li + HF → ROCO2H + リフ

Li2CO3 + 2HF → H2CO3 + 2LiF

最後に、電池内部でLiF析出物が生成され、電池の負極板内のリチウムイオンが不可逆的な化学反応を起こし、活性リチウムイオンが消費され、電池のエネルギーが減少します。

水分が十分にあるとガスの発生が多くなり、バッテリー内の圧力が大きくなり、バッテリーにストレスがかかり変形し、バッテリーの膨れや液漏れなどの危険が生じます。

携帯電話や市場のデジタル電子製品の使用時に遭遇するバッテリーの膨らみやブーツ カバーの状況は、主にリチウム電池の高い内部水分とガス生成の膨らみによって引き起こされます。

2. バッテリーの内部抵抗が増加する

バッテリーの内部抵抗はバッテリーの最も重要な性能パラメータの 1 つであり、バッテリー内部のイオンと電子の伝達の困難さを測定する主な指標であり、バッテリーのサイクル寿命と動作状態に直接影響します。内部抵抗が小さいほど、放電時にバッテリーが占める電圧が小さくなり、より多くのエネルギーが出力されます。

水分含有量が増加すると、電池の セイ 膜 (固体電解質界面) の表面に POF3 や リフ の析出が発生し、セイ 膜の密度や均一性が損なわれ、電池の内部抵抗が徐々に増加し、バッテリーの放電容量が継続的に減少すること。

3. サイクル寿命の短縮&注意;

水分含有量が多すぎると、バッテリーのSEIフィルムが破壊され、内部抵抗が徐々に増加し、バッテリーの放電容量がますます小さくなり、バッテリーの使用後に完全に充電される時間がますます短くなり、バッテリーの寿命が短くなります。バッテリーが正常に充電できると当然放電回数(サイクル)が少なくなり、バッテリーの使用時間(寿命)は短くなります。

02.&注意;リチウム電池製造における水源

リチウム電池の製造プロセスでは、水源は次の側面に分類できます。&注意;

1. 原料から持ち込まれる水分&注意;

1.1 正負極材料: 正負活物質はミクロンおよびナノ粒子であり、空気中の水を容易に吸収します。特に、ニ(ニッケル)含有量が高い三元系または二元系の正極材料は比表面積が大きく、材料表面が水分を吸収して反応しやすくなります。コーティング後の保管環境の湿度が高い場合、ポールフィルムの表面コーティングも空気中の水分を急速に吸収します。

1.2 電解質: 電解質内の溶媒成分は水分子と化学反応します。電解質中の溶質リチウム塩も水を吸収しやすく、化学反応を起こしやすいです。したがって、電気分解中にはある程度の水が存在します。電解液の保存時間が長すぎたり、保存環境温度が高すぎたりすると、電解液中の水分が増加します。

1.3 セパレータ: セパレータは多孔質プラスチックフィルム(PP/PE素材)であり、吸水性も非常に大きいです。

2. 電極パルプ化に水を加える&注意;

ネガパルプ化では水を加えて原料を撹拌してからコーティングするため、ネガシート自体が水になります。その後の塗工工程では加熱乾燥を行っていますが、電極シートの塗膜内部にはまだかなりの量の水分が吸着しています。

3. 作業環境 湿気&注意;

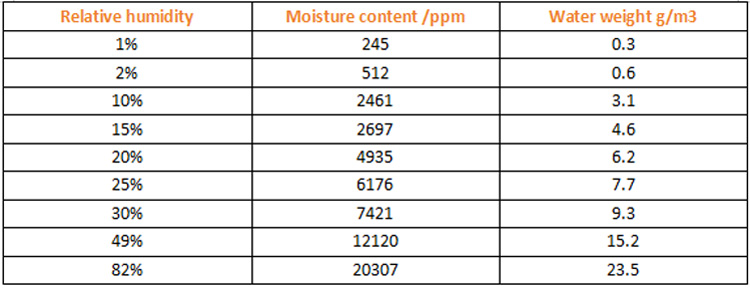

3.1 作業場の空気中の水分 空気中の水分は、一般に相対湿度によって測定されます。相対湿度は季節や天候によって大きく異なります。春と夏は空気の湿度が比較的高く(60%以上)、秋と冬は空気が比較的乾燥しており、湿度は比較的低い(40%未満)。空気の湿度は雨の日は高く、晴れの日は低くなります。空気の湿度が異なると、空気中の水分量も異なります。

3.2 人体が生成する水(人の発汗、呼気、手洗い後の水)

3.3 さまざまな副資材や紙(カートン、雑巾、レポート)によって持ち込まれる水分

03.&注意;リチウム電池製造工程における水分管理

1. 生産工場の環境湿度を厳密に管理する&注意;

1.1 電極製造ワークショップでのホモジネートの撹拌、相対湿度は 10% 以下です。&注意;

1.2 コーティング (ヘッド、テール)、電極製造工場のロール露点湿度 ≤ -10℃DP;&注意;

1.3 電極生産工場での切断、相対湿度 ≤ 10%;&注意;

1.4 ラミネート、巻き取り、組立工場、露点湿度 ≦ -35℃ DP

1.5. バッテリー注入、密閉、露点湿度 ≤ -45℃ DP。

2. 作業場内に持ち込まれる人体や外部の湿気を厳重に管理する&注意;

2.1 運用コンプライアンス管理:

-- 乾燥作業場に入るときは、着替え、帽子、靴を履き替え、マスクを着用する必要があります。&注意;

-- 電極シートや電池に素手で触れることは禁止されています。&注意;

2.2 補助材料の水分管理:&注意;

-- カートンを乾燥作業場に持ち込むことは固く禁じられています。&注意;

-- 乾燥室の紙の掲示および識別プレートはプラスチックで密封されなければなりません。&注意;

-- 乾燥室での床の水拭きは禁止です。

3. 電極シートの保管と暴露時間を厳密に管理する&注意;

3.1 低湿保管の管理:&注意;

-- 丸めてカットした電極シートは、低湿度環境で 30 分以内に保管する必要があります (≦-35℃ DP)。

-- 焼成および未製造の電極シートは保管のために真空処理する必要があります (≦-95kpa)。&注意;

3.2 露光時間の管理:&注意;

-- 焼成後、製造、巻き取り、包装、液体注入、密封を72時間以内に完了する必要があります(工場露点湿度≤ -35℃)。

3.3 先入れ先出し管理:&注意;

-- 電極シートの使用は先入れ先出し規制に従わなければなりません。つまり、バッチが使用される前に使用されます。まず焼いて、先に使う。

4. 電極シートとセパレーターの焼成プロセスを厳密に制御&注意;

4.1 使用前に、電極シートとセパレーターをベーキングして使用する必要があります。&注意;

4.2 電極シートとセパレータを製造および巻き取り前にベーキングできない場合は、セルを液体注入前にベーキングする必要があります。&注意;

4.3 電極シートまたはバッテリーセルのベーキングプロセス中、オーブンパラメータ(温度、時間、真空度)を厳密に監視する必要があります。&注意;

4.4 精度を確保するために、オーブンの温度と真空度を定期的にチェックする必要があります。

5. 含水量の検査と管理&注意;

5.1 電極シート、セパレーター(またはバッテリー)、電解液は含水量を検査し、液体を注入する資格がある必要があります。&注意;

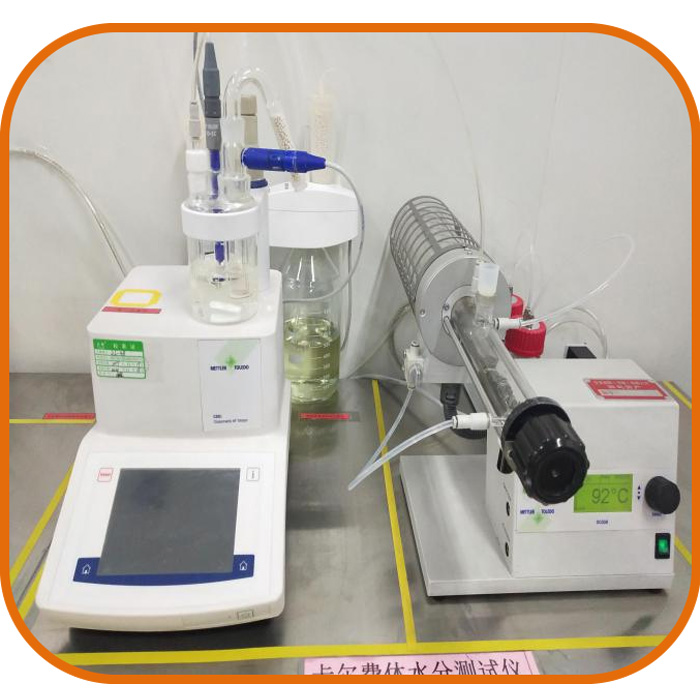

5.2 試験方法: 規定に従ってサンプリングする。測定にはカールフィッシャー水分計を使用します。&注意;

5.3 含水量の認定基準:&注意;

-- 電極板の水分含有量 ≦ 200ppm (前制御 ≦ 150ppm)&注意;

-- セパレータ水分含有量 ≦600ppm

-- 電解質水分含有量 ≦20ppm

要約すると、リチウム電池の製造プロセスでは、環境湿度の湿度管理、電極の保管と暴露時間、電極とセパレータの焼成プロセス、電解液の有効期間、含水率試験、および他の側面も重要ですが、制御不能になるとバッチバッテリーの性能に致命的な欠陥が生じ、その結果は非常に深刻です。

したがって、管理担当者、生産担当者、品質検査担当者であっても、バッテリー水管理の意識を強化し、プロセスの規定を常に厳密に遵守し、バッテリー水が管理され、適格な状態にあることを確認します。