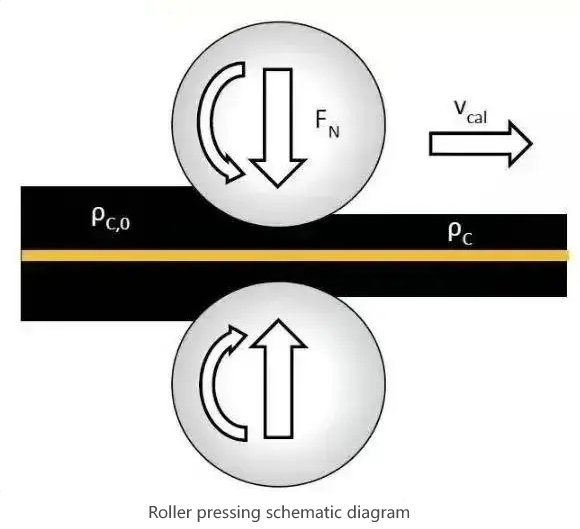

ローラープレス コーティングされた製品を2つの鋼製ローラーで一定の間隔と圧力で圧縮し、指定された厚さにするプロセスです。。

01。 ローラープレス装置の機能、原理、ローラープレス品質に影響を与える要因

1.1 ローラープレス装置の機能

ローラープレスは、コーティングされ、部分的に乾燥させたリチウム電池の電極シートを圧縮する工程です。この工程により、バインダーが電極材料を集電体にしっかりと接着し、サイクル中の材料の剥離やエネルギー損失を防ぎながら、電池のエネルギー密度が向上します。圧延前に、コーティングされた電極シートを十分に乾燥させ、集電体からのコーティングの剥離を防ぐ必要があります。ローラープレスにおいては、圧縮度の制御が非常に重要です。過剰な圧縮は、集電体付近でのリチウムイオンのインターカレーション/デインターカレーションに影響を与え、活物質同士が密着しすぎて剥離しやすくなります。さらに、電極シートが過度に可塑性を示し、巻線不良や圧延後の破損につながる可能性があります。

ローリング リチウム電池の電極シートの製造において最も重要な工程の一つであり、圧延精度はリチウム電池の性能に大きな影響を与える。。

ローリングの目的は次のとおりです。

ローラープレス工程により、電極シートの表面を滑らかに保つことができる。ローラープレス工程により、電極シート表面のバリがセパレータを貫通して電池の短絡を引き起こすリスクを防止し、電池のエネルギー密度を向上させます。ローラープレス工程により、電極シート集電体に塗布された電極材料を圧縮できるため、電極シートの体積が低減し、電池のエネルギー密度が向上し、リチウム電池のサイクル寿命と安全性能が向上します。

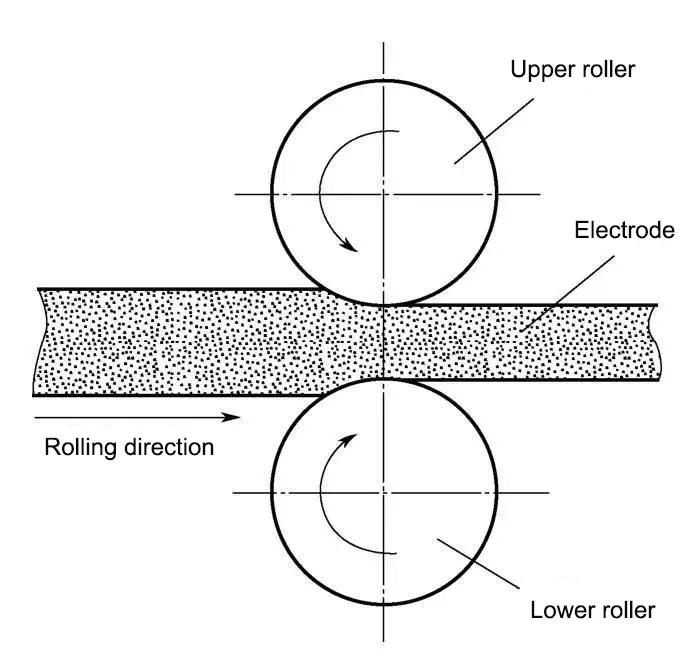

1.2 電池電極シートの巻き取り原理

圧延の目的は、活物質と箔の結合をより緻密にし、厚さを均一にすることです。ローラープレス工程は、コーティングが完了し、電極シートが乾燥した後に行う必要があります。そうしないと、ローラープレス工程中に粉の脱落やフィルム層の剥離などの現象が発生する可能性があります。電池用電極シートは、銅箔 (またはアルミホイル)の両面に電気スラリー粒子を塗布した電池電極ストリップ。電池電極ストリップは、塗布と乾燥の2つの工程を経て圧延されます。圧延前の銅箔(またはアルミ箔)に塗布された電気スラリーは、半流動性かつ半固体の粒状媒体であり、いくつかの非結合または弱結合した個々の粒子またはクラスターで構成され、一定の分散性と流動性を有しています。

1.3 ローラープレス品質に影響を与える要因

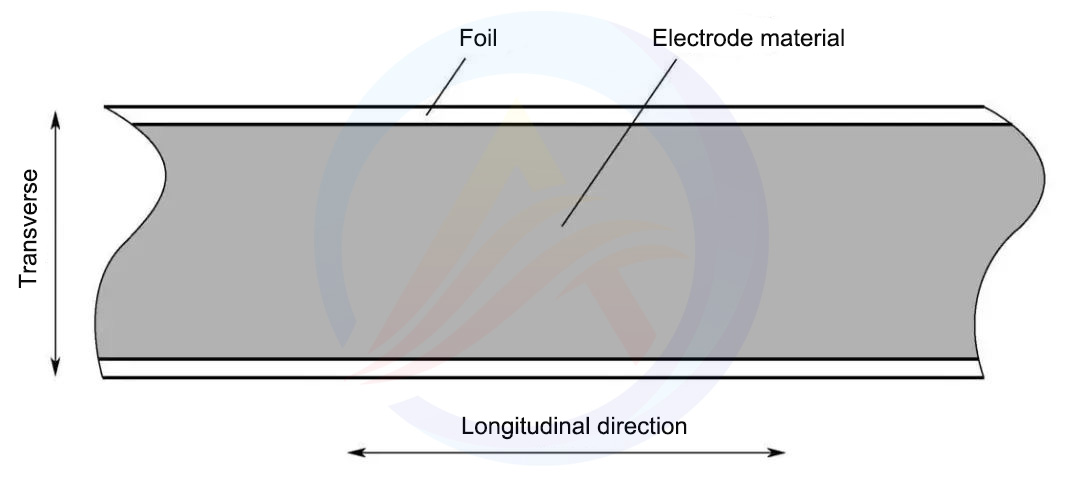

圧延設備に起因する電池電極シートの品質問題は、主に圧延後の厚さの不均一性として現れ、電池性能の安定性にとって重要な要素である圧縮密度の不均一性を引き起こします。厚さの均一性には、横方向と縦方向の均一性があり、それぞれ異なる原因があります(図4)。横方向の厚さの不均一性の主な要因には、ロールの曲げ変形、フレームの剛性、主要荷重支持部品の弾性変形、ロール圧力、電極シート幅などがあります。