ディスクパンチングマシン 本装置は、電池電極およびセパレータの円板を効率的に製造でき、各種コインセルの研究開発に適しています。精度制御、材料適合性、操作の利便性に関する研究を通じて、電池実験室における小ロットサンプル作製やTEMサンプル前処理などのシナリオへの適応性が検証され、電池研究開発分野における精密加工装置の選択のための技術的参考資料を提供します。

1. はじめに

リチウムイオン電池や固体電池などの新しいエネルギー貯蔵デバイスの研究開発プロセスにおいて、電極とセパレータの寸法精度は、電池の組み立て効率、電気化学性能、安全性に直接影響します。コイン電池は、コンパクトな構造、低いサンプル消費量、便利な試験などにより、電池材料の性能評価や界面反応の研究における中核的なキャリアとなっています。しかし、コイン電池用の電極とセパレータの円板の加工には、「バリなし、凹みなし、高い寸法一貫性」などの技術要件を満たす必要があります。はさみによる切断や通常のスタンピング機器による加工などの従来の方法では、材料のエッジが損傷したり、寸法が過度にずれたりする傾向があり、電池の短絡や容量低下などの問題につながります。

2. 精密パンチャーの構造設計と技術的利点

2.1 コア構造設計

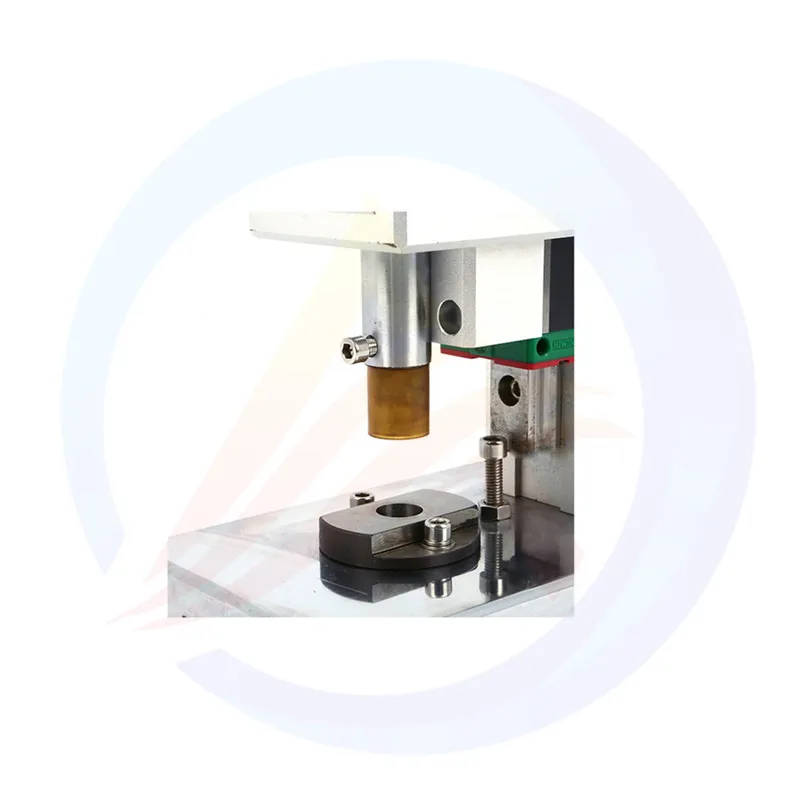

構造設計精密パンチャー3つのコア要件、すなわち精度、携帯性、耐久性を軸に設計されています。従来のスライドレールではなく、高品質のボールベアリングスライドレールを採用することで、パンチング工程における横方向の偏差を低減し、パンチとダイの同軸度誤差を低く抑え、構造的な観点からパンチングされた円形ディスクの寸法安定性を保証します。同時に、スライドレールの滑らかな動きは、手作業の抵抗を軽減し、単発パンチングの安定性を向上させ、不均一な力の作用による材料のしわやエッジの損傷を防ぎます。

本体は完全な耐腐食性材料で作られており、永久的な防錆効果を発揮します。バッテリー実験室で一般的に使用される電解液や洗浄剤は、金属機器を腐食させる可能性があります。しかし、この耐腐食性ボディは、化学腐食による機器の構造的な緩みや精度の低下を防ぎ、機器の耐用年数を延ばすとともに、処理サンプルが本体からの錆不純物によって汚染されることを防ぎます。

本装置は標準化されたダイインターフェースを備えており、一定範囲内でのカスタマイズされたダイの迅速な交換をサポートしています。ダイとパンチの位置決めは「ピンホールフィット」設計を採用しています。ダイ交換時に追加のキャリブレーションは不要で、電極パンチングからセパレータパンチングへの切り替えを迅速に完了できるため、実験室における多仕様サンプルの迅速な作製ニーズを満たします。

2.2 技術的優位性の分析

従来の電池ディスク加工設備と比較して、精密パンチャーは大きな技術的優位性を有しています。高精度加工能力の観点から、本設備で打ち抜かれた円形ディスクのエッジにはバリや凹みがなく、寸法公差も狭い範囲内に制御されています。電池電極の場合、エッジバリはセパレータを貫通して短絡を引き起こす可能性があり、過度の寸法公差は電解液の濡れ性に影響を与えます。本設備の高精度加工能力は、これらのリスクを効果的に回避できます。

材料の適合性という点では、本装置は様々な厚さの薄い金属箔やセパレータに対応可能です。電池システムによって材料の厚さに対する要求は大きく異なりますが、本装置の幅広い厚さ適応範囲は、主流の電池システムの加工ニーズをカバーします。

本装置は小型軽量で、小型実験装置に属し、所定の直径の移行チャンバーを介してグローブボックス内に設置して操作することができます。電池の研究開発においては、一部の敏感な材料を不活性ガス雰囲気下で処理する必要があります。本装置はグローブボックスに適合しているため、敏感な材料の原位置処理が可能となり、サンプルの化学的安定性を確保します。

さらに、本装置は「手動押す」操作モードを採用しており、外部電源や圧縮空気を必要とせず、操作手順も簡単です。専門的な機器操作経験のない研究者でも、短期間のトレーニングで使いこなすことができます。コンパクトな構造のため、実験室のドラフトフードやグローブボックスの操作プラットフォームなどの狭いスペースに直接設置でき、追加のスペースを占有しません。

3。バッテリー研究開発における精密パンチャーの応用シナリオ

3.1 コインセルの標準化された製造

コインセルの構造は、負極ケース - 負極 - セパレータ - 正極 - シム - 正極ケース(ああああ)で構成されています。コインセルのモデルごとに、電極とセパレータのサイズに関する明確な要件があります。精密パンチャーで加工された電極円板は、各モデルのコインセルの正極ケースと負極ケースとの間に適切な組み立て隙間を形成できます。これにより、電極とケースの直接接触が回避されるだけでなく、電解液が電極材料を十分に濡らすことが保証されます。同時に、加工されたセパレータ円板は正極と負極を完全に覆い、正極と負極間の電子伝導を効果的に遮断し、電池の短絡を防止します。

3.2 電池材料の性能評価

電池材料の研究開発において、材料の電気化学性能試験は、均一なサイズの電極を用いて行う必要があります。そうでないと、性能差が材料自体に起因するのか、加工誤差に起因するのかを判別することが困難です。精密パンチャーの高精度加工能力は、活物質の充填量の精密制御を実現します。電極への活物質の充填量は電極面積と相関関係にあります。本装置で加工される電極円板は寸法偏差が小さく、面積偏差も小さいため、充填量計算誤差を低い範囲に抑えることができます。これは従来の切断方法に比べて大幅に低く、材料比容量計算の精度を保証します。

セパレータの性能比較研究においては、コインセル試験を通してセパレータの通気性や機械的強度といった性能を間接的に評価する必要があり、セパレータの寸法精度は試験結果の再現性に直接影響を及ぼします。精密パンチャーで加工されたセパレータ円板は、各試験におけるセパレータの面積とエッジ状態の一貫性を確保し、実験データの比較可能性を向上させます。

4. 機器の使用上の注意とメンテナンスの提案

4.1 使用上の注意

設備を使用する際は、材料の厚さを厳密に管理し、設備で規定された打ち抜き厚さの範囲を遵守する必要があります。上限厚さを超える金属箔の場合、無理な打ち抜きはパンチの変形や金型の損傷を引き起こす可能性があります。また、セパレータが薄すぎる場合は、打ち抜き後にセパレータがパンチに付着するのを防ぐため、材料の下に薄い紙を敷く必要があります。

グローブボックス内で機器を使用する場合は、機器がグローブボックスの内壁に衝突してスライドレールがずれるのを防ぐため、トランジションチャンバーを通ってゆっくりとグローブボックス内に挿入する必要があります。同時に、グローブボックス内の不活性ガス雰囲気は、機器のスライドレールの潤滑性を低下させる可能性があります。スライドレールの滑らかさを維持するために、定期的に少量の真空グリースを塗布してください。

使用後は、エタノールを浸した無塵布でダイの表面を拭き、残留電極材料やセパレータの破片を除去してください。破片の蓄積による打ち抜き精度の低下を防ぐためです。ダイを長期間使用しない場合は、錆や埃による汚染を防ぐため、ドライボックスに保管してください。

4.2 メンテナンスの提案

機器の精度は6ヶ月に1回校正することをお勧めします。標準ゲージブロックを用いて、金型の実際の打ち抜き寸法を測定します。寸法偏差が規定範囲を超える場合は、パンチと金型間の位置決めピンを調整するか、メーカーに連絡して専門的な校正を依頼してください。

スライドレールの表面は、毎月ほこりや不純物を取り除き、スライドレールの乾燥による摩耗を防ぐために少量のスライドレール専用潤滑油を塗布する必要があります。スライドレールが固着していることがわかった場合は、直ちに使用を中止し、異物が固着していないか、スライドレールが変形していないかを確認してください。

設備のパンチとダイは摩耗部品です。長期間使用すると刃先が摩耗し、打ち抜かれた円板のエッジにバリが発生する可能性があります。加工精度を確保するため、パンチとダイは打ち抜き回数に応じて定期的に交換することをお勧めします。