18650円筒形電池の製造関連機器紹介

18650はリチウムイオン電池の一種で、一般的な18650電池はリチウムイオン電池とリン酸鉄リチウム電池に分けられ、18650の18はリチウムイオン電池の直径が18mmであることを示し、65は長さの値が65mmであることを示し、0は円筒形電池に属することを示します。容量は31.5ah、電圧は3.6vです。非常にコスト効率に優れています。 バッテリー。

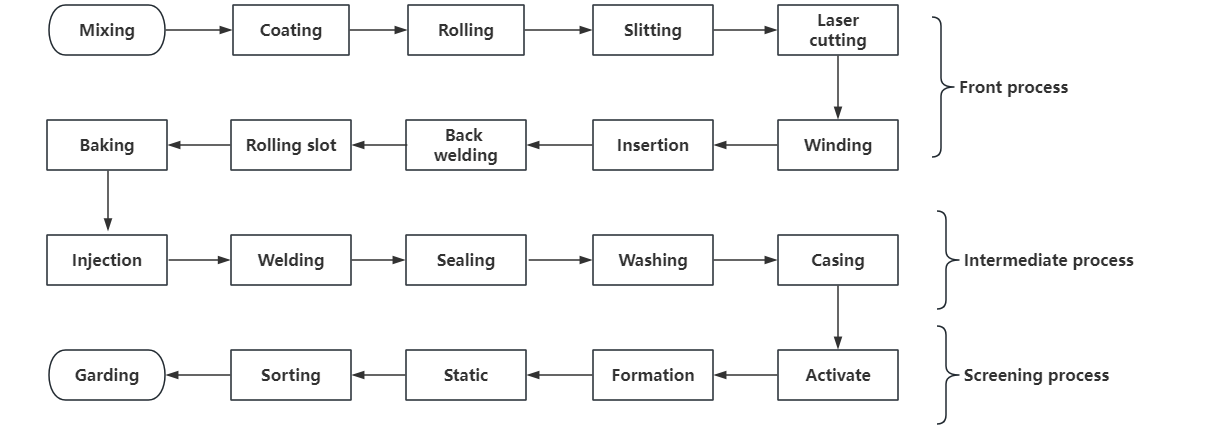

リチウム電池の製造工程は長く、製造工程には 50 以上のプロセスが含まれており、いずれかのリンクが故障すると、リチウムイオン電池セルの性能に影響を与えたり、安全上の問題を引き起こしたりします。

18650 リチウムイオン電池の製造プロセスは次のとおりです。

必要な装備

工程の第一セクションの主な工程は、混合、コーティング、圧延、削り、生産、打ち抜きであり、関連する設備には主としてミキサー、コーティング機、ロールプレス、削り機、生産機、打ち抜き機などが含まれます。

1)ミキシングマシン:

真空ミキサーは、分散、混合が一体となったもので、ポリマーリチウムイオン電池液や液体リチウム電池液、電子電池スラリー、接着剤、金型接着剤、固体と液体の材料の混合、反応、分散、溶解、均質化、乳化などのプロセスに適しています。

2)コーティング機

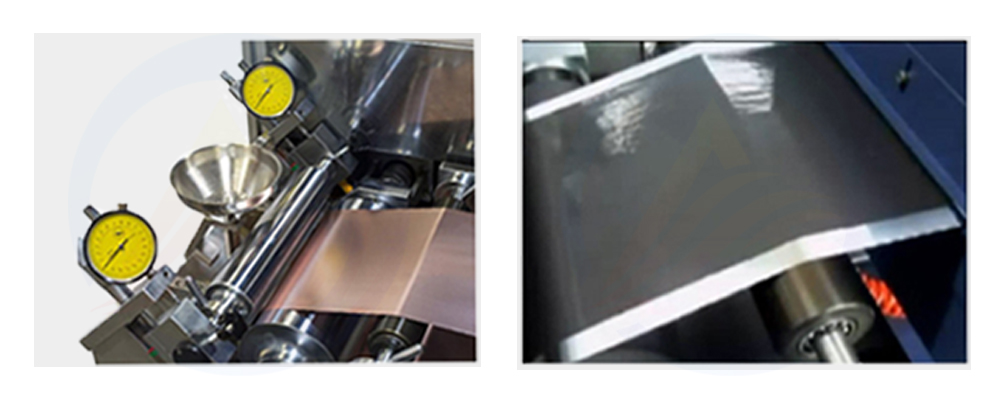

コーティングの主な目的は、安定性、粘度、流動性に優れたスラリーを正極と負極の表面に均一にコーティングすることです。リチウム電池にとってのコーティングの重要な意義は、主に一貫性、サイクル寿命、安全性の 3 つの側面に反映されています。

コーティング工程において、極板の前部、中間部、後部の正極スラリーコーティングと負極スラリーコーティングの厚さが一定でなかったり、極板の前後のパラメータが一定でなかったりすると、バッテリー容量が低すぎたり高すぎたりしやすくなり、バッテリーサイクル中にリチウムの放出が発生し、バッテリー寿命に影響を与える可能性があります。

コーターは前工程の核心設備です。コーターはスクレーパー型、トランスファー型、スリット押し出し型の3つの構造タイプに進化してきました。コーティング機械設備の技術の進歩度は、主にコーティング技術、張力技術、矯正技術、乾燥技術の4つの側面から研究されています。

コーティング効率は、大手企業が技術力をさらに競争させるための重要な基準です。上記の技術を確保する前提の下、現在の大手コーター設備は主にコーティング効率の向上に重点を置いており、主な手段にはコーターの運転速度とコーティング幅の向上が含まれます。大手企業のコーティング速度は120m/分、コーティング幅は1400mmに達します。

中間工程の生産目標は、バッテリーセルの製造を完了することです。主な工程は、巻き取り、射出、包装です。関連する設備には、主として、巻き取り機、射出機、包装設備(シェル機、ローリングスロット機、シーリング機、溶接機)が含まれます。

3)巻き取り機

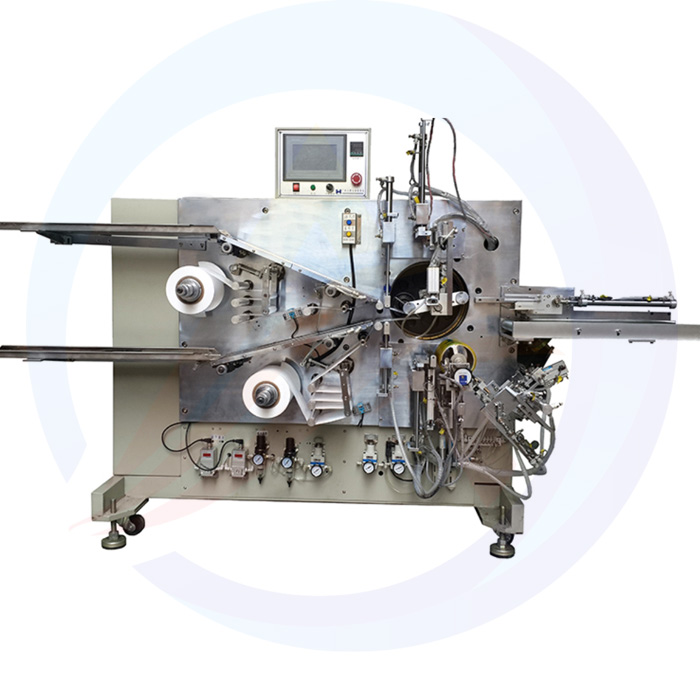

張力制御は、巻き取り機の高度化に影響を与えるコア技術です。巻き取りプロセス全体を通じて、セルから組み立てられたバッテリーの高い一貫性を確保するために、巻き取りの張力制御に特別な注意を払う必要があります。

角形リチウム電池の巻き取りでは、巻き取りの線速度を一定に保ち、角速度を自動的に調整する必要があるため、角形リチウム電池の巻き取りの張力制御にはより高い技術要件があります。現在、国内の大手企業は、円筒形電池の張力変動制御を5%未満、角形電池の張力変動制御を10%未満に達成できます。

巻き取り機の自動補正技術と巻き取り速度もより重要です。補正システムは、電池巻き取りプロセス中に電極シートダイヤフラムがきれいに巻き取られ、正極/負極/ダイヤフラムの相対位置が正確であることを保証できます。現在、業界では通常、巻き取り後の正極シートまたはダイヤフラムの上下偏差が0.5mm未満であることを要求しており、この値を超えると電池の変形に影響します。

現在、国内大手企業の円筒セルは18メートル/秒以上の高速巻き取り速度を達成でき、角形セルは一定のライン速度を確保する必要があるため、可変角速度巻き取り速度は遅く、国内大手企業は0.8メートル/秒以上を達成できます。

4)溶接機

レーザー溶接機は、高エネルギーのレーザーパルスを使用して材料を狭い領域で局所的に加熱し、レーザー放射のエネルギーが熱伝導によって材料の内部に拡散し、材料を溶かして特定の溶融プールを形成します。

これは新しいタイプの溶接であり、レーザー溶接は主に薄肉材料、精密部品の溶接に使用され、スポット溶接、突合せ溶接、重ね合わせ溶接、シーリング溶接、深さ対幅比、溶接幅が小さい、熱影響部が小さい、変形が小さい、溶接速度が速い、溶接が滑らか、美しいなどの特徴があります。

溶接後の加工が不要または簡単、高品質の溶接、気孔なし、正確な制御、焦点スポットが小さい、位置決め精度が高く、自動化が容易。

プロセスの後半部分の主なプロセスは、形成、体積分離、検出、選別などです。関連する機器には、主に充放電機、試験装置などが含まれます。

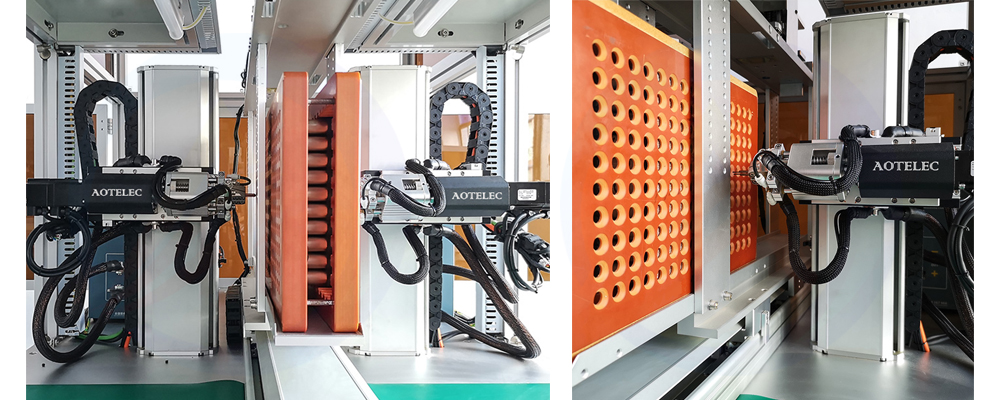

化学成分と試験システムは、後者のプロセスで最も重要なリンクです。リチウム電池セルの化学成分は、充電と放電によって電池の初期始動を達成し、セルの活性物質を活性化し、エネルギー変換のプロセスを実現します。

5)充放電機

充放電機は化学成分容量の重要な機器であり、後期で最も使用される機器でもあります。充放電機の最小動作単位は"チャネル"チャネルはセルを充電または放電することができます。実際の充放電機の使用では、"ユニット"特定の数のチャネル(24、32、64 など)で構成されます。

の"ユニット"いくつかの"チャンネル"これは充放電機構を組み立てて設置する際の最小単位で、日本や韓国の企業はこの単位をBOXと呼んでいます。 原則として、充放電機は無数のボックスで構成できますが、中国では手動操作の習慣が多いため、充放電機のボックスの数は一般的に多くなく、生産ラインでは十数台から数百台の充放電機が必要になることがよくあります。