新しいエネルギー貯蔵技術の急速な発展により、リチウムイオン電池製造品質はエネルギー密度、サイクル寿命、安全性に直接影響を及ぼします。バッテリー部品の接続工程の中で、超音波溶接 非熱ダメージ、高い接合強度、安定したプロセス制御により、タブと電極アセンブリの接合の中心的なソリューションとなっています。

1. はじめに

新エネルギー車やエネルギー貯蔵システムでは、高性能リチウムイオン電池の需要が高まり、内部部品の接続における信頼性と安定性に対する要求が高まっています。抵抗溶接やレーザー溶接といった従来の溶接方法では、過剰な入熱によるダイヤフラムの損傷、タブの溶融、接合部の内部抵抗の上昇といった問題があり、バッテリーの性能が制限されます。

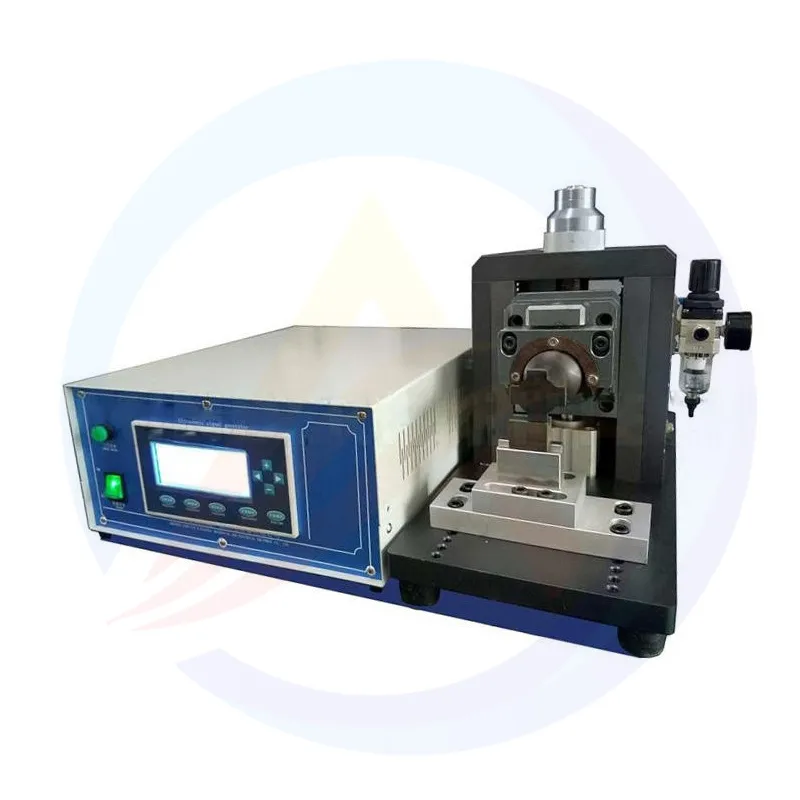

超音波溶接は、高周波の機械的振動によって固体接合を実現し、外部熱源を回避し、敏感な部品への熱損傷を解消します。先進的な超音波溶接装置は、精密制御と高性能構造を統合し、様々な電池材料や構造に適応します。本稿では、その技術的特徴と応用効果を考察し、電池製造の最適化を支援します。

2. 超音波溶接装置の主要な技術的特徴

2.1 精密制御システム

本装置は、マイクロプロセッサベースの統合制御回路を採用し、リアルタイムの溶接監視と調整を実現します。自動周波数トラッキング機能は、部品の温度変化や摩耗による偏差を動的に補正し、振動周波数を最適な範囲に維持することで、安定したエネルギー伝達を確保し、無駄や過熱を回避します。

パラメータ調整では、予圧時間、溶接時間、出力、圧力保持時間を柔軟に設定できます。ユーザーフレンドリーなヒューマンマシンインターフェースと干渉防止コーディングにより、電磁干渉によるパラメータエラーを防ぎ、産業環境におけるプロセスの安定性を確保します。

2.2 高安定性機械構造

高精度ガイドウェイ部品により、溶接ヘッドの圧力印加および振動伝達時の安定した直線運動が保証され、機械振動による位置偏差が低減され、均一な溶接力が確保され、応力集中によるタブの変形が回避されます。

高精度研磨加工された高硬度合金製の溶接ヘッドは、摩擦力を高めて十分なエネルギー伝達を実現する表面パターンを備えており、優れた耐摩耗性を発揮し、長期大量生産においても安定した溶接品質を維持します。

2.3 高性能コンポーネント構成

コアコンポーネントは全体的な信頼性を確保します。エネルギー変換システムは、高い電気音響変換効率を持つ高品質のセラミックチップを採用し、電気エネルギーを機械振動エネルギーに変換する際のエネルギー損失を低減します。アルミバーなどの構造支持部は高強度材料で作られており、長期間の高周波振動による変形を防止します。

制御システムには高性能シングルチップマイクロプロセッサが搭載されており、マルチチャネルセンサー信号(圧力、周波数、時間)をリアルタイムで処理して閉ループ溶接制御を行い、各サイクルが設定されたパラメータに従うことを保証し、接合の一貫性を向上させます。

3. リチウムイオン電池材料へのパラメータ適応

3.1 異なるタブの溶接パラメータのマッチング

この装置は様々なタブに適応します。陰極タブ(厚さ20μmのアルミ箔5~10層+厚さ0.1mmの純アルミニウムタブ)の場合、溶接時間(0.05~2秒)と出力を調整することで、信頼性の高い接合を実現します。代表的な接合形状としては、3×4mmの3点溶接(長さ25mm)または3×25mmの線状溶接があり、高い剥離強度と割れのない接合を実現します。

陽極タブ(10μm銅箔5~10層+0.1mm純ニッケルタブ)は、銅の高い熱伝導性と硬度に基づき、電力と圧力を調整することで、仮想溶接や過剰溶接を回避し、低い内部抵抗と安定した導電性を確保します。

3.2 複合材料とカバープレートの溶接

複合材料やカバープレートのニーズに対応します。アルミニウム製カバープレート/シェル底部とのAl-Ni複合ベルト溶接において、3×3mm(長さ10mm)または3×4mm(長さ14mm)のはんだ接合部を2組完成させ、はんだ付けポイント(1組あたり6点または9点)を柔軟に設定することで、シール性と安定性を確保します。

0.1mmのアルミストリップと1〜3mmのアルミカバープレートの場合、短い溶接時間と適度な電力で、3×3mm/3×4mmのシングルポイント溶接または3×3mmのダブルポイント溶接(長さ8mm)を実現し、カバープレートの溶解や変形がなく、気密性が良好です。

4. 実用的な溶接性能と品質の利点

4.1 優れた溶接品質

実用上、この装置は良好な溶接品質を確保し、接合部は強固で、仮想溶接や溶接欠落はなく、振動粉も発生しないため、内部短絡を回避できます。溶接部の温度はダイヤフラムや絶縁材の融点を下回っており、焼損や変形を防止します。適切なパラメータ設定により、タブや電極の割れを防ぎ、内部構造の健全性を確保します。

4.2 大量生産への適応性

長期にわたる大量生産においても、耐摩耗性に優れた溶接ヘッドと信頼性の高い部品により、安定した品質を維持します。制御システムの耐干渉機能とパラメータメモリ機能により、迅速なモデル切り替えが可能になり、調整時間を短縮します。高効率エネルギー変換システムにより消費電力を削減し、モジュール式コンポーネントによりメンテナンスを簡素化します。充実したアフターサービス体制(保証、生涯サポート)により、生産の継続性を保証します。

5. 結論

超音波溶接は、バッテリーの品質と効率を向上させる鍵となります。精密制御、安定した構造、高性能部品を備えたこの装置は、様々な材料や構造に適応し、強固な接合部、熱損傷のない接合部、粉末の発生のない接合部を実現することで、従来の溶接のボトルネックを解消します。

将来、高エネルギー密度電池(例えば、全固体電池)においては、精度、材料適合性、インテリジェント制御に対する要求が高まるでしょう。最適化においては、周波数安定性の向上、材料適用範囲の拡大、インテリジェントモニタリングの統合に重点を置き、リチウムイオン電池産業の持続的な発展を支援します。