急速に発展しているリチウムイオン電池業界では、電池電極の切断は電池製造プロセスの重要なステップであり、その重要性は明らかです。電極の切断は電池の性能と品質を決定するだけでなく、電池の生産効率とコストにも直接影響します。

1、バッテリーの定義電極スリッター

バッテリー電極のスリット加工は、その名の通り、コーティング、乾燥、圧延後の電極シートを、設計仕様とサイズ要件に応じて、特定の加工手段で切断し、バッテリー組み立てのニーズを満たす電極ストリップまたは電極シートを形成するプロセスを指します。このプロセスは、バッテリーの内部構造、容量、サイクル寿命、安全性などのコア指標に直接関係しています。

2、の意義電池電極のスリット加工機械

2.1 バッテリー性能の向上

電極スリットの品質は、バッテリーの性能に直接影響します。正確な寸法制御により、正極と負極の有効接触面積を確保し、内部抵抗を減らし、バッテリーの充放電効率を向上させることができます。同時に、バリや不純物のない切断刃は、バッテリーの内部短絡のリスクを大幅に低減し、バッテリーの安全性と安定性を向上させます。

2.2 生産効率の最適化

効率的な電極切断プロセスにより、生産サイクルが大幅に短縮され、生産ライン全体の効率が向上します。たとえば、高速、高精度、高度な自動化を備えたレーザー切断技術は、現代のバッテリー製造における主流の選択肢となっています。手作業による介入が減るだけでなく、ツールの摩耗によるダウンタイムとメンテナンスコストも削減されます。

2.3 生産コストの削減

高品質の電極切断プロセスは、材料の無駄を減らし、材料の利用率を向上させるのに役立ちます。切断サイズと形状を正確に制御することで、電極材料の有効部分を最大限に保存し、スクラップの発生を減らすことができます。さらに、効率的なプロセスにより、エネルギー消費と人件費も削減され、企業に大きな経済的利益をもたらします。

2.4 バッテリーの安全性を確保する

バッテリー電極のスリット工程に欠陥があると、バッテリーの安全性に危険を及ぼす可能性があります。そのため、厳格な工程管理と品質テストは、バッテリーの安全性を確保するための重要な手段です。せん断工程を最適化し、バリや不純物などの欠陥の発生を減らすことで、バッテリーの内部短絡や熱暴走のリスクを大幅に減らし、使用中のバッテリーの安全性と信頼性を確保できます。

3、電池電極切断操作スキル

3.1 適切な切断モードの選択

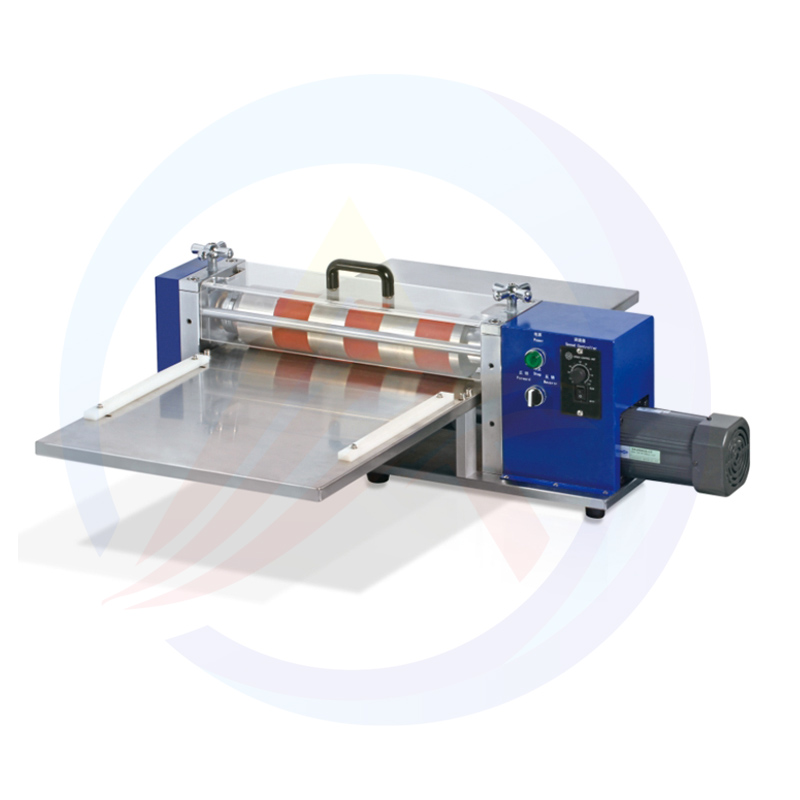

現在、電池電極の切断には主にディスク切断、ダイパンチング、レーザー切断の3つの方法が採用されています。各方法には独自の利点と適用範囲があります。ディスク切断とダイパンチングはコストが低いですが、ツールの摩耗や切断精度の限界などの問題があります。高精度、高効率、非接触処理の利点を備えたレーザー切断は、ハイエンドの電池製造の第一選択肢となっています。企業は、自社のニーズと実際の状況に応じて適切な切断方法を選択する必要があります。

3.2 プロセスパラメータの最適化

切断方法に関係なく、プロセスパラメータを微調整して最適化する必要があります。レーザー切断を例にとると、レーザーエネルギーと切断移動速度は2つの重要なプロセスパラメータです。レーザーエネルギーが高いと、材料の熱損傷やエッジの炭化につながる可能性があります。エネルギーが低すぎると、材料を効果的に切断できない可能性があります。同様に、切断が速すぎると切断品質が低下する可能性があり、遅すぎると生産効率に影響します。したがって、企業は実験とデータ分析を通じて、プロセスパラメータの最適な組み合わせを見つける必要があります。

3.3 品質管理の強化

品質管理は、電池電極のせん断工程に欠かせない要素です。企業は完璧な品質検査システムを確立し、切断電極の寸法精度、バリ、不純物などを厳密に検査する必要があります。同時に、生産設備の定期的なメンテナンスと保守を実施して、設備の安定性と信頼性を確保する必要があります。また、企業は従業員の品質意識と操作スキルを向上させるために、スタッフのトレーニングを強化する必要があります。

3.4 先進技術・設備の導入

科学技術の継続的な発展に伴い、新しい切断技術や設備が次々と登場しています。企業は業界の動向や技術開発の動向に細心の注意を払い、先進的な技術や設備を積極的に導入する必要があります。

4、課題と解決策

4.1 工具摩耗の問題

ディスクカットやダイパンチングなどの従来の切削方法には、工具の摩耗の問題があります。工具の摩耗は、切削精度の低下につながるだけでなく、生産コストの増加やメンテナンスの難しさにもつながります。この問題に対応するために、企業は次の対策を講じることができます。第一に、高品質の工具材料を選択すること。第二に、工具の構造と形状を最適化すること。第三に、工具の冷却と潤滑を強化すること。第四に、工具を定期的に点検して交換すること。

4.2 レーザー切断のコスト

レーザー切断技術は高精度と高効率という利点がありますが、設備コストと運用コストが高いため、多くの企業にとって導入が困難です。レーザー切断のコストを削減するために、企業は次の対策を講じることができます。1つ目は、費用対効果の高いレーザーを選択することです。2つ目は、レーザー切断プロセスのパラメータを最適化することです。3つ目は、設備の利用率と生産効率を向上させることです。4つ目は、設備の保守とメンテナンスを強化して、設備の耐用年数を延ばすことです。

4.3 粉塵処理の問題

レーザー切断中に大量の粉塵が発生し、環境を汚染するだけでなく、作業者の健康にも害を及ぼす可能性があります。粉塵問題を効果的に解決するために、企業は次の対策を講じることができます。1つ目は、効率的な集塵および処理システムを設置することです。2つ目は、作業場の換気と空気の交換を強化することです。3つ目は、作業場を定期的に清掃および消毒することです。4つ目は、作業者の個人保護と健康教育を強化することです。

5、結論と展望

リチウムイオン電池の製造工程における重要な部分の一つとして、電池電極の切断の重要性は明らかです。適切な切断方法を選択し、工程パラメータを最適化し、品質管理を強化し、先進的な技術と設備を導入することで、企業は電極切断の品質と効率を継続的に向上させ、電池性能の向上と生産コストの削減のための強固な基盤を築くことができます。将来、科学技術の継続的な進歩と市場の継続的な発展に伴い、電池電極の切断技術はより広い発展の見通しを迎えるでしょう。