リチウムテンキー設備:ロールプレス機

1、圧延装置の機能と原理、圧延品質に影響を与える要因

1.1 バッテリーの機能 ロールプレス機

圧延とは、塗布、乾燥させたリチウム電池電極シートをある程度圧縮する工程をいう。電極シートを巻いた後 プレスすると、リチウム電池のエネルギー密度が増加し、バインダーが電極材料を電極シートの集電体にしっかりと貼り付けることができるため、電極材料が電極シートの集電体から脱落することによるリチウム電池のエネルギーの損失を防ぐことができます。サイクル中のポールシート。リチウム電池電極シートを巻く前に、塗布された電極シートをある程度乾燥させる必要があり、そうしないと、巻いている間に電極シートの塗膜が集液器から剥がれてしまう。

1.2 電池極板の圧延原理

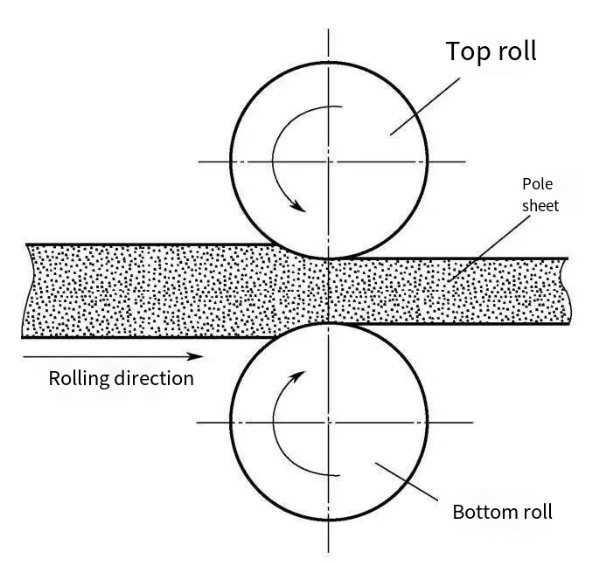

の目的ローラープレス活物質と箔の接合をより緻密かつ均一な厚さにすることです。コーティングが完了し、ポールピースが乾燥した後にローリングプロセスを実行する必要があります。そうしないと、ローリングプロセス中に粉末が落ちやすく、フィルム層が脱落します。電池の電極は、両面に電気スラリー粒子がコーティングされた銅箔 (またはアルミニウム箔) です。電池電極帯は2つの工程を経て圧延されます。コーティングそして乾燥。圧延する前、銅箔 (またはアルミニウム箔) 上の電気スラリー コーティングは半流動性の半固体の粒状媒体であり、結合していないか弱く結合しているいくつかの個別の粒子または凝集体で構成されており、ある程度の分散性と流動性を持っています。 。電気スラリー粒子間には隙間があり、これにより、電池のローリングプロセスにおいて、電気スラリー粒子が小さな変位運動をして隙間を埋め、圧縮下で相互に位置決めすることができます。転がりの原理を図に示します。

電池電極のロール圧と鋼材のロール圧には大きな差があります。鋼を圧延すると、外力を受けた後、まず弾性変形が起こります。外力が一定の限界まで大きくなると、圧延材は塑性変形を始めます。外力が増加すると塑性変形も増加します。縦方向のローリングの目的は、伸長を得ることです。鋼を圧延する過程で、分子は縦方向に伸び、横方向に広がり、圧延された鋼片の厚さは薄くなりますが、密度は変わりません。

1.3 ロール品質に影響を与える要因

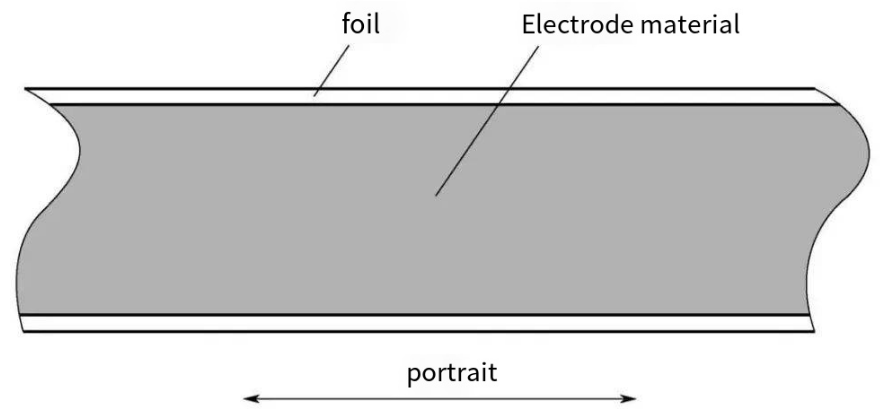

電池圧延機によって引き起こされる電池電極シートの品質問題は、主に圧延後の電極シートの厚さの不均一に反映され、これが電池電極シートの圧縮密度の不均一につながり、圧縮密度は電池の安定性に影響を与える重要な要素です。バッテリーの性能。極板の厚み均一性には、図に示すように、横方向の厚み均一性と縦方向の厚み均一性とが含まれる。横方向の厚みムラと縦方向の厚みムラとは原因が異なる。磁極シートの横方向の厚さの不均一に影響を与える主な要因は、ロールの曲げ変形、フレームの剛性、主要軸受部品の弾性変形、ロール圧力、磁極シートの幅、圧延機が稼働すると、ロール圧力の作用によりロールやフレームなどの軸受部品が変形し、最終的な性能としてロールのたわみ変形が発生し、極板が厚く見えるようになります。真ん中と両側が薄いです。

極シートの圧延品質に影響を与える要素は、張力制御装置、偏り修正装置、スライス装置、塵埃除去装置などです。電池の圧延プロセスでは、極シートに一定の張力が必要ですが、張力が高すぎると、小さい場合、ポールシートは折れやすい、張力が大きすぎる、ポールシートは剥がれやすい。塵埃除去装置により、圧延時に磁極シートの表面に不純物による表面欠陥が発生しないことが保証されます。偏り修正装置とエッジカット装置は主に極板の切断寸法精度に影響を与えます。

2、ローラープレスの構造と分類

2.1 ローラープレスの基本構造

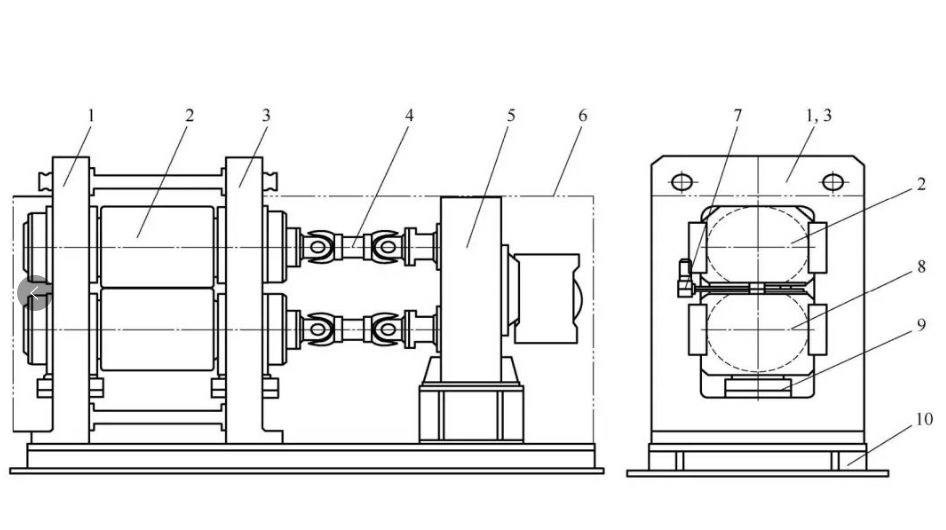

標準構成の高精度ロールプレスは、垂直取り付け口枠、2つのローラーの水平配置、下部油圧シリンダーの上向き圧力、サーボモーター減速機のロールギャップ調整、一体型ベース、およびユニバーサルカップリングで駆動する出力二軸減速機の変速機です。標準モデルのロールプレスの構造を図に示します。

1 - 左ラック。 2 - 上部ロールシステム; 3 - 右フレーム。 4 - ユニバーサルカップリング。 5 - ダブル出力軸減速機減速機; 6 - 保護カバー。 7 - ロールギャップ調整機構。 8 - 下部ロールシステム。 9 - 油圧シリンダー; 10 - ベース

上図に示すように、ローラープレスは主にフレーム、ロール、メインドライブなどの部品で構成されています。フレームはシステム全体の基礎であり、変形を軽減するために十分な剛性と強度が必要です。油圧装置がベアリングシートを介してロールにロール圧力を加え、モーターと減速機が 2 つのロールを同期して回転させ、ロールにトルクを与え、連続圧延プロセスを確実に実現します。

3、バッテリーローラーマシンの操作プロセス

3.1 バッテリーローリングプロセス

餌:

電池の正極材料、負極材料、隔膜材料が順番にローラーマシンに供給されます。このステップの鍵は、材料の連続性と安定性を確保して、破損や蓄積を避けることです。

監視プロセス:

電池圧延工程では、圧延機の稼働状態や製品の品質をリアルタイムに監視します。材料の分布が均一かどうか、カールや折れ現象がないかどうかに特に注意が払われます。不均一な材料分布や標準以下の製品品質などの異常な状態が見つかった場合、オペレータは製品の品質の安定性を確保するために、適時にロールパラメータを調整するか、検査を停止する必要があります。

3.2 事後処理

圧延終了後、電池の電極と隔膜の品質を検査します。このステップの目的は、製品が厚さ、均一性、強度などの品質基準を満たしていることを確認することです。問題がある場合は、時間内に対処し、その後の改善のために記録します。

コレクション商品:

認定されたローラー製品を収集し、適切に保管してください。収集プロセス中は、製品の汚染や損傷を避けるように注意する必要があります。同時に、不適合製品が特定され、その後の処理のために隔離されます。

メンテナンスと清掃:

摩耗の激しいローラーの交換、各部の締まり具合の確認、潤滑油の補充など、装置の定期的な保守・メンテナンスを行うとともに、装置周囲の残留物やゴミを清掃し、作業環境を清潔に保ちます。これにより、機器の故障が減り、生産性が向上します。

4、リチウム電池製造における圧延プロセスの問題点と解決策:

1. 圧延工程中の材料の破断または損傷:圧延工程中に、ローラーの過度の圧力やローラー表面の不均一性により、材料が破断または損傷する可能性があります。解決策は、ポールピースの破損やひび割れなどの欠陥を回避するために、入荷する材料の外観を最適化することです。同時に、ローラー表面の均一性と滑らかさを確保し、さまざまな材料の圧延ニーズに合わせてローラーの圧力と速度を調整します。

2. 圧延後の材料の不均一な構造変化: 電池の圧延プロセス中に材料の構造が変化する可能性がありますが、この変化は不均一であり、その結果、電池の性能が不安定になる可能性があります。解決策は、コーティングされた磁極シートの厚さを最適化し、その一貫性を向上させることです。同時に、ローラーホイールの圧力や速度などの圧延プロセスパラメータが最適化され、より均一な圧延効果を達成するためにローラープレスの制御システムが調整されます。

5、概要

リチウム電池の電池圧延工程は、電池のエネルギー密度、サイクル寿命、安全性を向上させ、製造コストを削減できる重要な製造工程です。ローラーホイールを押して転がすことにより、電池の正極材料と負極材料が変形し、活物質の電気化学反応に寄与し、リチウムイオンの埋蔵および脱埋込を実現します。圧延プロセスの効果は、ローラーの圧力と速度、正極材料と負極材料の特性、活物質と導電剤および結着剤との混合物の特性、およびローラープレスの特性によって影響されます。圧延プロセスはリチウム電池の製造に広く使用されており、製造コストを削減しながら、電池のエネルギー密度、サイクル寿命、安全性を向上させることができます。