リチウム電池用主要設備トップ10:圧延設備

T圧延装置の機能

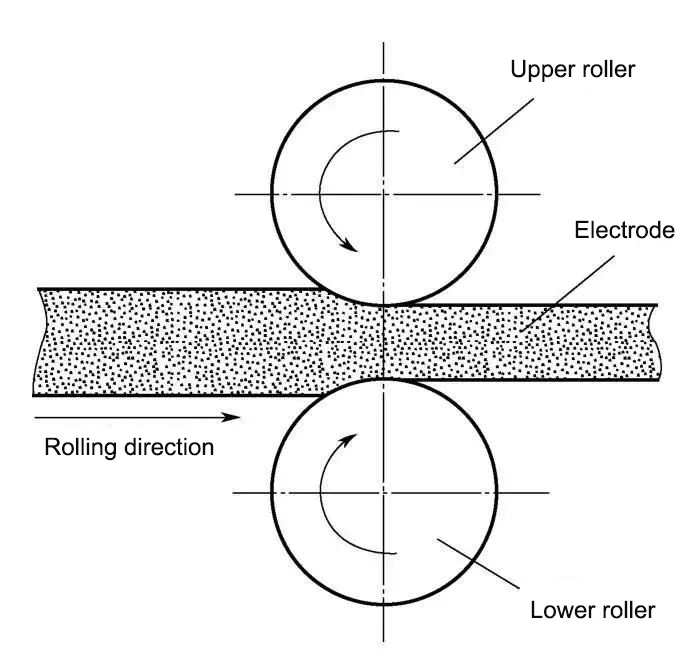

ローラー圧延とは、塗布・乾燥されたリチウム電池電極をある程度圧縮する工程を指します。電極を圧延することで、リチウム電池のエネルギー密度を高めることができ、また、接着剤によって電極材料を電極集電体にしっかりと接着できるため、サイクル運転中に電極材料が電極集電体から剥がれることによるリチウム電池のエネルギー損失を防ぐことができます。圧延前に、塗布されたリチウム電池電極をある程度乾燥させる必要があります。そうしないと、圧延中に電極のコーティングが集電体から剥がれてしまいます。また、圧延時には、電極板の圧縮量を制御する必要があります。極板の過度な圧縮は、集電体近傍の電極材料に影響を与え、リチウムイオンを適切に取り出せなくなります。また、活物質同士が密着し、集電体から容易に剥離してしまいます。さらに、重篤な場合には、電極の可塑性が過剰になり、巻回電極が巻き取れなくなり、破損する可能性もあります。

圧延はリチウム電池電極の製造において最も重要な工程の一つであり、その圧延精度はリチウム電池の性能に大きく影響します。

ローラープレスの目的は次のとおりです

ローラープレス工程により、電極表面を滑らかで平坦に保つことができるため、電極表面のバリがセパレーターを突き破って電池が短絡するリスクを防ぎ、電池のエネルギー密度が向上します。

ローラープレス工程により、電極集電体に塗布された電極材料を圧縮することができるため、電極の体積が低減し、電池のエネルギー密度が向上し、リチウム電池のサイクル寿命と安全性能が向上します。

バッテリーポールローリングの原理

ローラープレスの目的は、活性物質をより高密度かつ均一な厚さで箔に結合させることです。

ローラープレス工程は、コーティングが完了し、偏光子が乾燥した後に行う必要があります。そうしないと、ローラープレス工程中に粉末の脱落やフィルム層の剥離が発生する可能性があります。

電池の電極は、両面に電気ペースト粒子がコーティングされた銅箔(またはアルミ箔)です。電池の電極ストリップは、巻かれる前にコーティングと乾燥の 2 つのプロセスを経ます。

圧延前に電気スラリーコーティング の上銅箔 (またはアルミホイル)は、ある程度の分散性と流動性を備え、つながっていないか弱くつながっている個々の粒子またはクラスターから構成される、半流動性の半固体粒状媒体です。電気スラリーの粒子間には隙間があり、これにより、圧延プロセス中に電気スラリーの粒子が小さな変位運動を行って隙間を埋め、圧縮下で互いの位置合わせを行うことができるようになります。電池電極の圧延プロセスは、密封されていない状態の半固体電気スラリー粒子の連続圧延プロセスとして説明できます。電気スラリー粒子は銅箔(またはアルミ箔)に付着し、摩擦によってローラーギャップに連続的に食い込まれ、一定の密度で圧延され、圧縮されて電池電極になります。

電池電極の圧延と鋼材の圧延には大きな違いがあります。鋼材の圧延では、外力を受けるとまず弾性変形を起こします。そして、外力が一定量を超えると、塑性変形を起こし始めます。外力の増加は塑性変形の増加につながります。鋼材の縦圧延の目的は、伸びを得ることです。鋼材の圧延過程において、分子は縦方向に伸び、横方向に膨張するため、圧延材の厚さは減少しますが、密度は変化しません。

圧延品質に影響を与える要因

電池電極圧延設備に起因する品質問題は、主に圧延後の電極の厚さの不均一性に反映されます。厚さの不均一性は電池電極の圧縮密度の不均一性につながり、電池の均一性性能に影響を与える重要な要因となります。

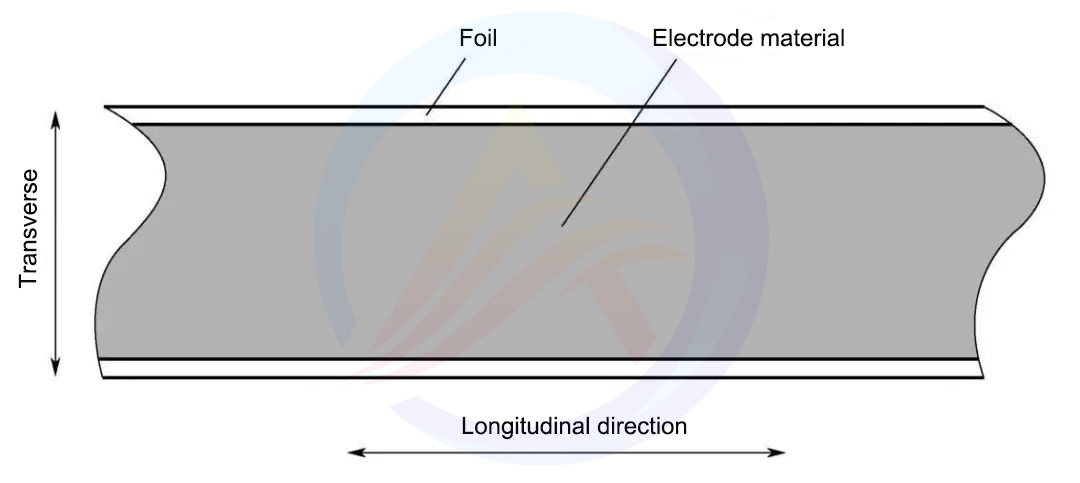

電極厚さの均一性には、図に示すように、横方向の厚さの均一性と縦方向の厚さの均一性の両方が含まれます。横方向の厚さの不均一性と縦方向の厚さの不均一性が発生する原因は異なります。極板の横方向の厚さの不均一性の主な影響要因は、圧延機の曲げ変形、機械座の剛性、主な荷重支持部の弾性変形、ロール圧力、極板の幅などです。圧延機の運転中、ロール圧力の影響により、圧延機や機械座などの荷重支持部が変形し、最終的に圧延機のたわみ変形を引き起こし、極板の横方向の中央が厚く、両側が薄く見えるようになります。偏光子の縦方向の厚さが不均一になる主な影響要因は、ローラー、ベアリング、ベアリングシートなどの加工精度と取り付け精度です。主要なワークピースの加工誤差により、ローラーが回転するときに偏光子に作用するローラー圧力が周期的に変動し、偏光子の縦方向の圧縮厚さが不均一になります。

偏光フィルムの圧延品質に影響を与える要因には、張力制御装置、矯正装置、スライス装置、除塵装置などがあります。圧延工程では、偏光板に一定の張力をかける必要があります。張力が小さすぎると、偏光板にシワが発生しやすくなります。