1. はじめに

リチウムイオン電池は、新エネルギー自動車、エネルギー貯蔵発電所、ポータブル電子機器の中核エネルギー貯蔵装置であり、そのエネルギー密度、サイクル寿命、安全性は下流産業の発展限界を直接決定づけるものです。ニッケルフォーム 構造と性能の相乗効果を活かし、従来のリチウムイオン電池集電体の低効率化や活物質の利用率不足といった課題を解決する上で優れた性能を発揮し、高性能リチウムイオン電池の研究開発における重要な補助材料となっています。本稿では、その中核特性、作用メカニズム、そして応用の進展について分析します。

2. 発泡ニッケルの基礎分析

2.1 構造と特性

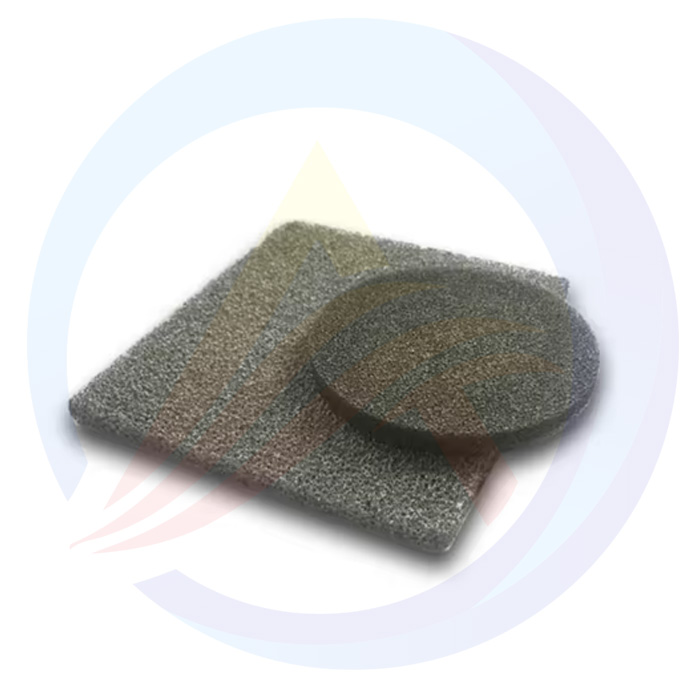

発泡ニッケルは、三次元の相互接続ネットワーク構造を有し、典型的な多孔度は80%~95%、比表面積は最大1~5 m²/g、室温での抵抗率は5~10 μΩ·cmと低く、引張強度は約15~30 MPaです。この高い多孔度により、リチウムイオン電池において活物質(硫黄系正極やシリコン系負極など)を高充填することが可能となります(従来のアルミ箔集電体よりも20%~40%高い充填率)。優れた導電性と機械的強度により、電子伝達損失を低減するとともに、充放電サイクル中の電極の体積膨張にも耐え、電池の長期安定動作を支える構造的サポートを提供します。

2.2 準備プロセス

主流の製造方法は、電着法と化学還元法に分けられます。

電着法:ポリウレタンフォームを基材とし、電気めっき法により骨格表面にニッケル層を堆積させ、高温脱脂・還元焼結することで発泡ニッケルを形成します。製品純度は99.5%以上に達し、開口均一性誤差は5%未満です。しかし、電気めっき設備への投資額は高額で、1トンあたりの生産コストは約3万~5万元です。

化学還元法:ニッケル塩溶液に還元剤(次亜リン酸ナトリウムなど)を混合し、多孔質テンプレートの表面で還元反応を起こしてニッケル層を形成する。コストは電着法の60~70%に抑えられ、1万トン規模の量産に適している。ただし、製品の純度は不純物の影響を受けやすく、長期使用中に微細構造の剥離が生じる可能性がある。

2 つのプロセスの選択は、リチウムイオン電池の応用シナリオに基づいて総合的に決定する必要があります (たとえば、パワー バッテリーでは純度に対する要件が高く、エネルギー ストレージ バッテリーではコストが重視されます)。

3. リチウムイオン電池の作用メカニズム

3.1 電極集電体としての役割

発泡ニッケルの三次元ネットワーク構造は、正極または負極集電体として使用すると、三次元導電ネットワークを構築できます。従来の金属箔(アルミ箔や銅箔など)と比較して、電子伝送経路長が40%~60%短縮され、電池の内部抵抗が15%~25%低減します。同時に、多孔質構造によりより多くの電解液を収容できるため、イオン伝送効率が向上します。1Cレート充放電試験では、従来の集電体と比較して電池容量維持率が8%~12%向上し、レート性能が大幅に最適化されました。

3.2 触媒活性性能

リチウム空気電池では、発泡ニッケルの表面のニッケル原子が酸素還元反応(ORR)と酸素発生反応(OER)の触媒活性部位として作用し、反応活性化エネルギーを約0.2~0.3 eV低減し、電池の充放電電圧ギャップを10%~15%狭めます。リチウム硫黄電池では、発泡ニッケルがリチウムポリサルファイドのシャトル効果を抑制し、化学吸着による活性物質の損失を低減し、500サイクル後の電池容量低下率を20%未満に低減します(従来の電池では通常30%を超えます)。

3.3 バッテリー性能への総合的な影響

実際の試験データの観点から見ると、発泡ニッケル集電体を使用したリチウムイオン電池は、

エネルギー密度が 10%~30% 増加します(例:三元リチウム電池の場合、280 何/kg から 350 何/kg に増加します)。

サイクル寿命が 50% ~ 100% 延長されます (例: リン酸鉄リチウム電池の 2000 サイクル後の容量保持率は 85% を超えますが、従来の電池の容量保持率は約 60% です)。

低温性能が最適化されており、-20℃での充放電効率は従来のバッテリーに比べて15%~20%向上し、寒冷な北方地域での新エネルギー車の使用ニーズを満たすことができます。

4. 研究の進捗と応用事例

4.1 最先端の研究動向

現在の研究は、性能のボトルネックを打破するために発泡ニッケルの改良に焦点を当てています。

複合改質: グラフェンとカーボンナノチューブを発泡ニッケルと組み合わせてニッケル-カーボン相乗導電ネットワークを構築し、材料の電気伝導性を 30%~50% 向上させ、耐腐食性を強化します。

表面改質:コバルト、ニッケルリン合金などの電気メッキにより、発泡ニッケルの表面に保護層を形成します。酸性電解質(リチウム硫黄電池電解質など)での腐食速度は 0.01 んん/年未満に低減されます(改質されていない発泡ニッケルは約 0.05 んん/年)。

構造最適化:表面の細孔径が小さく、内層の細孔径が大きい勾配気孔ニッケルフォームを開発。活物質の充填性を確保するだけでなく、電解質のインピーダンスを低減します。関連技術は、CATLやBYDなどの企業の実験室サンプルで検証済みです。

4.2 実用化状況

発泡ニッケルは、以下の 2 種類のリチウムイオン電池に大規模に応用されています。

リチウム硫黄電池:国内企業は、炭素コーティングされた発泡ニッケルを正極集電体として採用しています。生産されたリチウム硫黄電池はエネルギー密度が450Wh/kgで、小型無人航空機に搭載されており、従来のリチウムイオン電池と比較して駆動時間が40%向上しています。

パワーバッテリー:テスラは、4680バッテリーの研究開発にフォームニッケル強化アノード集電装置を使用しており、バッテリーの充放電容量を4C(15分でフル充電)まで高めるとともに、熱暴走のリスクを軽減しています。

現在、大規模適用を制限する主な問題は依然としてコストであり、発泡ニッケル集電体のコストは総コストの約8%~12%を占めている。電池材料コストは依然として高く(従来の集電装置は3~5%に過ぎない)、プロセス最適化によるさらなるコスト削減が必要です。

5. 課題と展望

5.1 既存の問題

コストの問題に加えて、次の 2 つの主要な課題があります。

安定性が不十分: 高電圧 (例: 4.5 V 以上) のリチウムイオン電池では、発泡ニッケルが電解質と界面反応を起こしやすく、ニ³⁺ 化合物が生成されて電池インピーダンスが増加し、1000 サイクル後に容量減衰率が 25% を超えます。

一貫性管理: 大規模生産中、発泡ニッケルの気孔サイズと厚さの偏差は ±10% を超える可能性が高く、その結果、バッテリーバッチ間で性能に差が生じ、下流企業の品質管理に影響を与えます。

5.2 今後の開発方向

プロセスコストの削減:ポリウレタンフォーム基板を必要としないテンプレートフリー電着技術を開発し、生産コストを30%以上削減します。

マルチシナリオ適応:固体リチウム電池やナトリウムイオン電池などの新しいエネルギー貯蔵システム向けに、低インピーダンスで高い適合性を備えた発泡ニッケル由来材料(例:ニッケルベース複合固体電解質キャリア)を開発する。

産業化のアップグレード:AI視覚検査システムを導入し、発泡ニッケル製品の一貫性誤差を±5%以内に制御し、パワーバッテリーの大量生産ニーズを満たします。