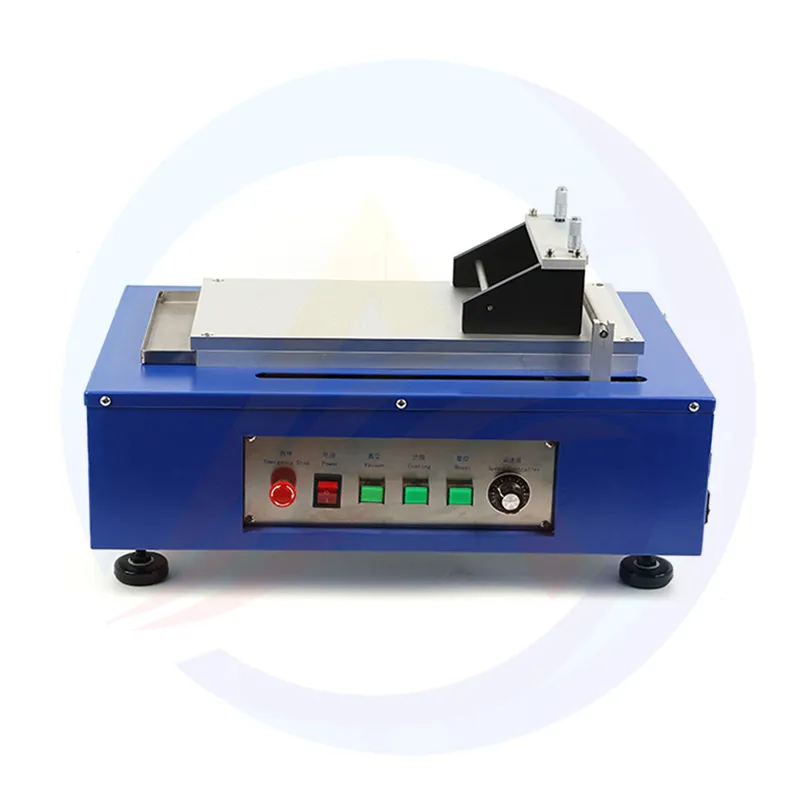

バッテリーコーティング機:リチウムイオン電池製造の主要機器

コーティング技術は、流体特性の研究に基づくプロセスであり、通常は柔軟なフィルムまたは裏打ち紙などの基材に、1層または複数の液体層を塗布します。塗布された液体層は、オーブンで乾燥または硬化させることで、特殊な機能性フィルム層を形成します。現在、リチウムイオン電池の電極コーティングの主な方法としては、コンマローラー転写コーティングとスリット押し出しコーティングが挙げられます。

1. 原理と分類バッテリーコーティング機装置:

バッテリー容量への影響 コーティング工程において、電極シート上の正極ペースト層と負極ペースト層の厚さが、例えば前部、中部、後部で異なる場合、バッテリーの充放電時における活物質の反応度合いにも差が生じます。その結果、バッテリー容量が極端に低くなったり、高くなったりする可能性があります。さらに、このような厚さの不均一性は、バッテリーサイクル中にリチウムめっきの発生を誘発する可能性が高くなります。リチウムめっきはバッテリー内の活性リチウムを徐々に消費し、容量維持率に深刻な影響を与え、バッテリーの寿命を縮めます。

2.リチウム電池コーティング機のコーティング方法

リチウムイオン電池の研究開発と製造過程において、研究者やエンジニアは様々な生産要件を満たすために様々なコーティング方法を開発してきました。現在、最も一般的で広く使用されているコーティング方法は、コンマロール転写コーティングとスロットダイ押出コーティングです。

2.1 コンマロール転写コーティング

動作原理:コンマロール転写コーティングは、従来のコーティング方法です。このプロセスは、コーティングロールとコンマブレード間のギャップを調整することで、ペーストをコーティングロール上に計量供給することから始まります。次に、バックアップロールとコーティングロール間のギャップを調整することで、コーティングロール上に計量供給されたペーストをアルミ箔または銅箔の基材に完全に転写します。

2.2 スロットダイ押出コーティング

動作原理:スロットダイ押し出しコーティングは、高精度な計量式コーティング方法です。ニュートン流体または非ニュートン流体のペーストを計量ポンプを用いてスロットダイに供給します。加圧下でペーストはダイのスロットから均一に押し出され、均一な液膜を形成します。この液膜は基材表面に塗布されます。

3.1 巻出しおよび張力制御システム

巻き出し機構:巻き出し機構はコーティング工程の起点であり、アルミ箔や銅箔などの基材を搬送し、安定的に剥離することを主な機能としています。通常、巻き出し偏差補正システムが搭載されており、巻き出し中の基材の偏差をリアルタイムで正確に検出します。偏差が検出されると、システムは自動的に調整を行い、基材が所定の経路に沿って安定して移動するようにすることで、後続のコーティング工程に安定した基材供給を提供します。

3.2 給餌システム

ペースト搬送:供給システムは、よく混合されたペーストをコーティングダイへ安定的に供給する役割を担っています。実用的には、スクリューポンプまたはギアポンプがペースト搬送に一般的に使用されています。これらのポンプは、±0.5%の流量制御精度で安定した流量を実現し、コーティング工程におけるペーストの安定した供給を確保します。これにより、ペーストの流量変動による塗工膜厚のムラなどの問題を防止できます。

3.3 コーティングDies

トランスファーダイ:バッテリーコーティング機用トランスファーダイは、主にコーティングロール、スクレーパー、バックアップロールなどの部品で構成されています。バッテリーコーティング機の動作では、コーティングロールとトランスファーダイのスクレーパー間のギャップを調整することにより、コーティングロールに計量されたペーストの量を制御します。次に、バックアップロールとトランスファーダイのコーティングロール間のギャップを調整することにより、計量されたペーストがバッテリーコーティング機内で基板に転写されます。バッテリーコーティング機に適用されるこのタイプのダイは、比較的単純な構造です。ただし、バッテリーコーティング機では、バッテリーコーティング機の機械部品の加工精度や、バッテリーコーティング機のトランスファーダイのギャップ調整の精度など、さまざまな要因による制限により、そのコーティング精度は比較的低くなります。したがって、トランスファーダイは、コーティング精度がそれほど厳しくないバッテリーコーティング機での用途に適しています。

3.4乾燥システム

オーブン設計:乾燥システムのオーブンは、コーティングされた電極シートを乾燥させる上で重要な装置です。オーブンは通常、5~8つのセグメントに分割されたセグメント温度制御設計を採用しています。各ゾーンの温度を正確に制御することで、乾燥プロセス中に電極シートのペースト中の溶剤を徐々に均一に除去することができます。オーブンの加熱方式には、電気加熱、熱媒油加熱、蒸気加熱など、様々な方法があります。加熱プロセス中、オーブン内の風速均一性は±5%に抑える必要があります。これにより、電極シートの各部分が均一に乾燥され、風速の不均一による乾燥度の不均一が電極シートの品質に影響を与えるのを防ぐことができます。

4. 式コーティング性能に影響を与える設備要因 コーティング性能は、相互に関連する複数の設備要因によって総合的に影響を受けます。一つの要素に問題があると、コーティング品質の低下につながる可能性があります。

4.1 機器の精度と安定性

張力変動:前述の通り、コーティング工程における基材張力の安定性は、コーティング品質にとって極めて重要です。張力偏差が1%を超えると、基材は滑りや伸縮変形を起こしやすくなります。滑りは、コーティング工程中に基材とコーティングダイの相対位置を変化させ、コーティング膜厚の不均一性につながる可能性があります。一方、伸縮変形は基材の物理的特性を変化させ、バッテリー全体の性能に影響を与えます。そのため、コーティング品質を確保するには、高精度の張力制御システムが不可欠です。

4.2 温度と湿度の制御

ペースト温度:ペーストの温度は粘度に直接影響を与えます。ペースト温度が1℃以上変動すると、粘度は±5%変化する可能性があります。粘度の変化は、塗布量のばらつきにつながります。例えば、粘度が上昇すると塗布量が増加し、粘度が低下すると塗布量が減少する可能性があります。どちらの場合も、塗布膜厚の均一性とバッテリー性能の安定性に影響を与えます。そのため、ペースト温度の正確な制御は、塗布品質の確保に不可欠です。

乾燥温度:乾燥温度の制御は、コーティングされた電極シートの品質に決定的な役割を果たします。オーブン乾燥工程において、例えば前部の温度が高すぎるなど、分割温度制御が適切でない場合、電極シート表面の溶剤が急速に蒸発し、表面に皮膜が形成されます。一方、内部の溶剤は適時に蒸発できず、コーティングの剥離や電池のマイクロショートなどの問題が発生する可能性があります。したがって、オーブンの各セクションの温度を適切に設定し、温度安定性を確保することが、電極シートの乾燥品質を確保する鍵となります。

4.3 ペースト搬送と流れ場の安定性

供給圧力の変動:スロットダイ押出コーティングにおいて、供給圧力の安定性はコーティングの膜厚均一性に直接関係します。供給圧力が5%以上変動すると、コーティングの膜厚が不均一になり、縞模様や波模様などの欠陥が発生します。このような状況を回避するために、通常は供給システムにバッファタンクを設置し、閉ループ圧力制御技術を採用して供給圧力の安定性を確保する必要があります。

5. バッテリーコーティング機の技術開発動向 リチウムイオンバッテリー技術の継続的な発展と市場におけるバッテリー性能に対する要求の厳しさに伴い、バッテリーコーティング機も継続的な技術革新とアップグレードが行われており、次のような主要な開発動向が見られます。