バッテリーシーリングマシン:エネルギー貯蔵革命のための精密エンジニアリング

導入

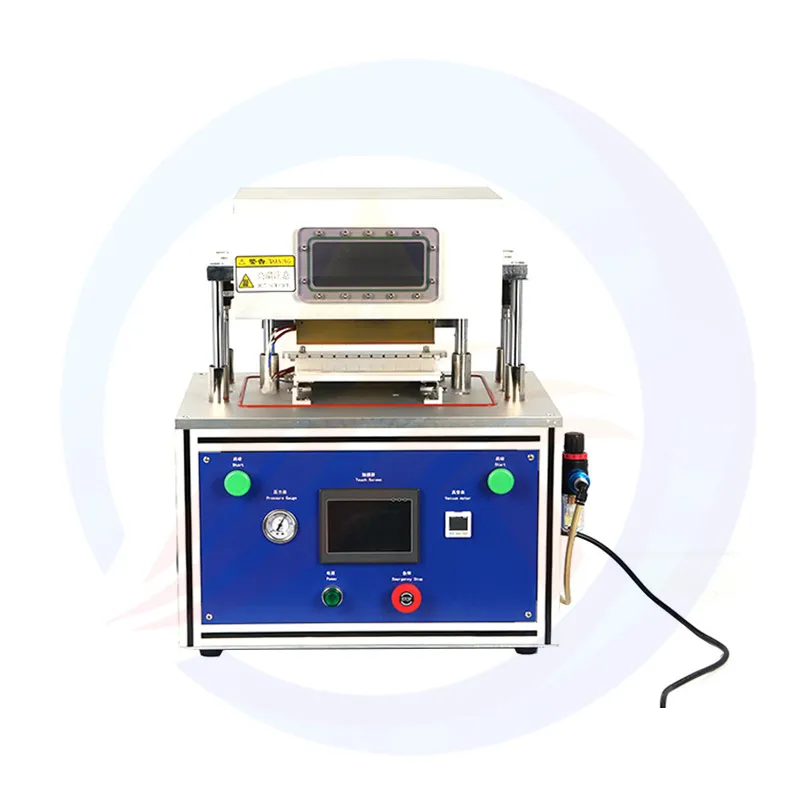

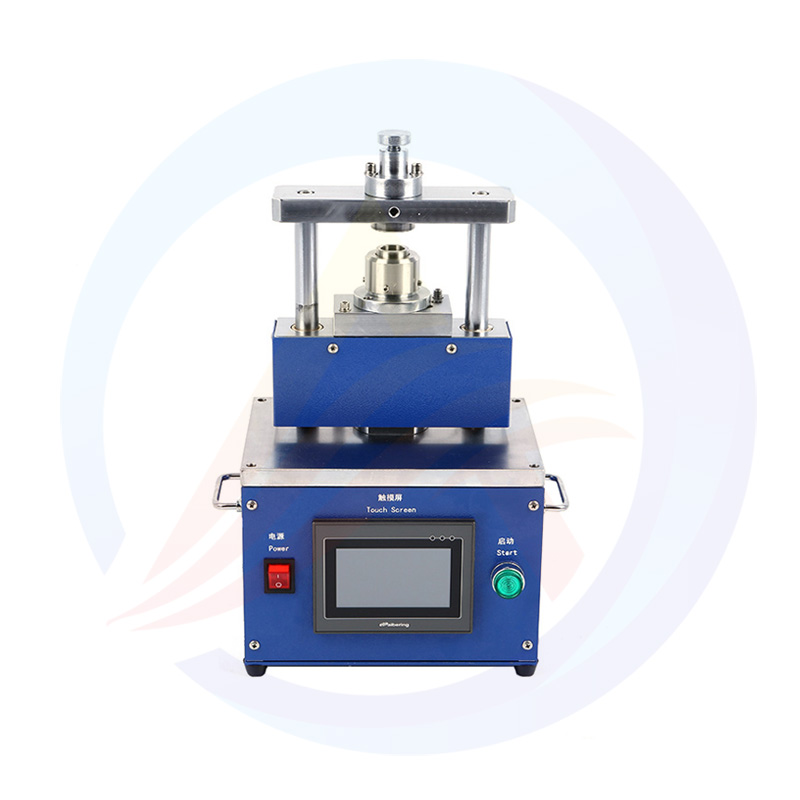

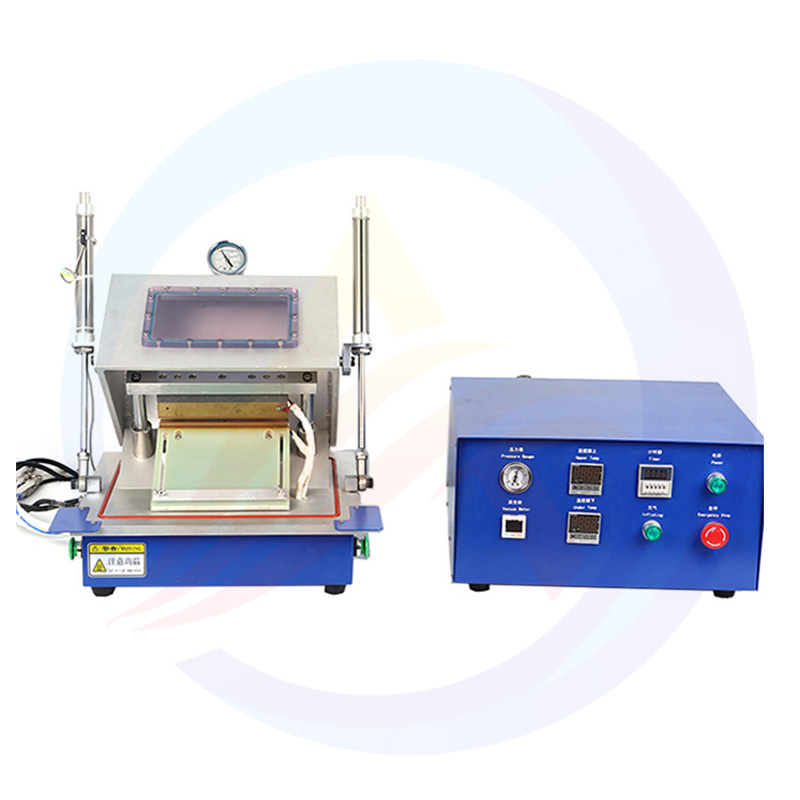

電動化の時代では、バッテリーシーリングマシン現代の製造施設では、バッテリーシールは欠かせないものになっています。これらの高度なシステムは、私たちの世界を動かすリチウムイオン電池の安全性、性能、寿命を確保する上で重要な役割を果たしています。スマートフォンから電気自動車 (EV)、グリッド規模のエネルギー貯蔵まで、バッテリーシールの品質は製品の信頼性とユーザーの安全性に直接影響します。

1. バッテリーシールの基本原理

1.1 シーリングの目的

- セル内部の密閉性を維持

- 電解液の漏れを防ぐ

- 内部圧力を制御する

- 電気絶縁を確保する

- 機械的安定性を提供する

1.2 主な技術要件

- リーク率: <10^-6 mbar·L/s (ヘリウムテスト)

- 破裂圧力: 1.5 MPa

- 引張強度: 20 N/んん

- 耐熱性: -40°C~85°C

- サイクル寿命: 1000回の充電/放電サイクル

2. コアコンポーネントとテクノロジー

2.1 機械システム

- 精密アライメント機構

- 多軸モーションコントロール

- 力制御プレスシステム

- 自動化された材料処理

2.2 シール方法

- レーザーシーリング

波長: 1064nm (ファイバー) または 10.6μm (二酸化炭素)

電力範囲: 100W-1000W

スポットサイズ: 0.1~0.5mm

- 超音波シーリング

周波数: 20~40 キロヘルツ

振幅: 10~50 μm

エネルギー密度: 50~200 J/cm²

- 熱シール

温度範囲: 150~300°C

圧力: 0.5~2MPa

滞留時間: 2~10秒

2.3 品質保証システム

- ヘリウム質量分析

- マシンビジョン検査

- 圧力低下テスト

- 電気的導通チェック

3. マシンアーキテクチャ

3.1 モジュール設計

- 積み込み/積み下ろしステーション

- 前処理モジュール

- ワークセルのシーリング

- 後処理ユニット

- 検査および選別システム

3.2 制御システム

- PLCベースのシーケンス制御

- HMIインターフェース

- データ収集システム

- リモート監視機能

3.3 材料の取り扱い

- ロボットアーム(4~6軸)

- コンベアシステム

- 精密固定具

- クリーンルーム対応設計

4. プロセス能力

4.1 生産能力

- スループット: 10~60 1PPM (セル/分)

- 稼働率: 95%

- 切り替え時間: 30 分未満

- 利回り: 99.5%

4.2 柔軟性

- 複数のセル形式

- さまざまな素材の組み合わせ

- スケーラブルな生産量

- レシピのクイック変更

4.3 精度メトリクス

- 位置決め精度: ±0.01mm

- 力制御: ±0.1N

- 温度制御: ±0.5°C

- 縫い目幅の一貫性: ±5%

5. 業界を超えた応用

5.1 家電製品

- スマートフォンのバッテリー

- ノートパソコン用電源セル

- ウェアラブルデバイスのバッテリー

5.2 電気自動車

- EVバッテリーパック

- ハイブリッド車用バッテリー

- 充電ステーション収納

5.3 再生可能エネルギー

- グリッドスケールストレージシステム

- 家庭用エネルギー貯蔵ユニット

- 産業用バックアップ電源

5.4 特殊なアプリケーション

- 医療機器用バッテリー

- 航空宇宙用電力システム

- 軍用グレードのエネルギー貯蔵

6. 技術の進歩

6.1 スマート製造統合

- IoT接続

- 予測メンテナンス

- デジタルツインシミュレーション

- AIによるプロセス最適化

6.2 高度な材料処理

- ドライルーム対応

- 不活性ガス環境

- 自動汚染制御

6.3 次世代シーリング技術

- レーザー/超音波ハイブリッド方式

- 冷プラズマ表面処理

- ナノマテリアル強化シール

- 固体電池の適応

7. 選択と実施

7.1 重要な考慮事項

- 生産量要件

- セル形式の互換性

- 品質基準の遵守

- 総所有コスト

- サプライヤーの技術サポート

7.2 実装プロセス

- 施設評価

- プロセス検証

- オペレーターのトレーニング

- 生産増強

- 継続的な改善

8. 今後の見通し

8.1 市場動向

- 自動化レベルの向上

- 柔軟な製造に対する需要の高まり

- より高い精度要件

- より厳しい安全規制

8.2 技術開発

- AIを活用した品質管理

- 適応型プロセス制御

- 持続可能な製造ソリューション

- バッテリー研究開発との統合

8.3 業界の課題

- 材料の革新

- 生産のスケーラビリティ

- コスト削減の圧力

- 人材育成

結論

バッテリー シーリング マシンは、精密工学、材料科学、高度な製造の重要な交差点です。エネルギー貯蔵業界が急成長を続ける中、これらのシステムは、より安全で、より効率的で、より信頼性の高いバッテリーを実現する上でますます重要な役割を果たすことになります。メーカーは、このダイナミックな分野で競争力を維持するために、技術の進歩と市場の動向を常に把握しておく必要があります。