1.電池分野における粉末プレス機とは?

その粉末プレス機新エネルギー電池の研究製造プロセスにおいて欠かせないコア成形設備です。その中核機能は、正極(コバルト酸リチウム、リン酸鉄リチウムなど)または負極(天然黒鉛、人造黒鉛、シリコン炭素複合材料など)の乾燥粉末を、形状が規則的で密度が均一、構造が緻密な電極ペレット(電極シートの原型)に成形することです。動作原理から見ると、本質的には、予備加圧-本加圧-保持加圧という段階的な加圧動作を通じて、粉末粒子の変位、変形、密着結合を実現し、微細構造の精密な再構築を完了する精密機械装置です。その動作精度は、電極の基本性能を直接決定します。

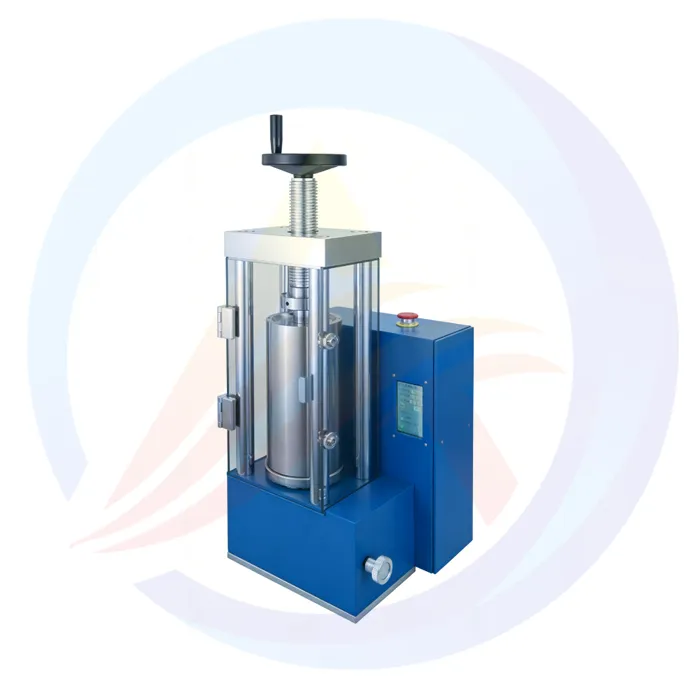

これらの装置は、応用シーンに基づいて、実験室研究型と工業生産型の2つの主要なカテゴリーに明確に分類できます。実験室研究型プレス機は、主に小型のテーブル状構造で、小型で操作が柔軟です。その中核的な利点は高精度制御にあり、主に新電極材料の圧縮性能試験、配合の最適化、小ロットサンプル調製に使用され、科学研究機関や企業の研究開発部門が新材料や新プロセスを探索するための重要なツールとなっています。工業生産型圧縮機は、供給、プレス、取り出し、検出機能を統合した大規模な自動化設備で、高い生産能力と高い安定性を備え、バッテリー電源、エネルギー貯蔵バッテリーなどの生産ニーズを満たすことができ、バッテリー工場の生産ラインの中核コンポーネントです。さらに、圧力の印加方法によって、機械式圧縮機と油圧式圧縮機に分けられます。そのうち、油圧式は、より安定した圧力出力と広い調整範囲により、高精度のシナリオでより広く使用されています。

2. コア機能と効果

バッテリーのコアパフォーマンス指標を直接最適化します。コンパクト密度は電極の重要な性能パラメータであり、粉末圧縮機この指標を精密に制御することです。適度に圧力を加えることで、電極内部の多孔度を低減し、活物質の充填密度と接触面積を増加させることができます。これにより、複数の性能向上がもたらされます。まず、バッテリーのエネルギー密度を大幅に向上させることができます。例えば、三元系正極材料の場合、充填密度が0.2g/cm³増加するごとに、バッテリーユニットのエネルギー密度が8~10Wh/kg増加し、バッテリーの航続距離の向上に直接貢献します。また、電極の内部抵抗を低減し、電子とイオンの伝導効率を最適化できるため、バッテリーの充放電が高速化され、エネルギー損失が少なくなり、充放電サイクルの安定性が向上します。

電極の構造的完全性と安全性の確保:圧縮されていない粉末材料は、緩く脆く、電池の組み立てと使用に必要な機械的強度要件を満たすことができません。粉末プレス機は3段階の成形プロセスを採用しています。まず、予備プレスにより粉末内の空気と余分な隙間を取り除き、成形後の気孔や層間剥離などの欠陥を回避します。次に、主圧力を加えて粒子同士を密着させます。最後に、保持圧力プロセスにより、圧力が成形品の各部に均等に伝達され、電極構造の緻密性、厚さの均一性、十分な機械的強度を確保します。これにより、電池の組み立て、充放電サイクル中の応力衝撃に効果的に抵抗し、電極の割れや粉末の脱落のリスクを軽減し、電池のサイクル寿命を延ばし、短絡などの安全上の危険を軽減します。

研究開発と量産の両方のシナリオに適しており、業界のフルサイクル開発をサポートします。研究開発の場面では、小型打錠機はさまざまなプロセスパラメータのサンプルを迅速に調製できるため、研究開発担当者は新材料の圧縮特性、成形効果、電気化学特性を効率的に試験でき、新材料と新プロセスの研究開発サイクルが大幅に短縮されます。これにより、従来の手作業による成形方法と比較して、調製されたサンプルの性能が10%以上向上し、技術革新を強力にサポートします。量産の場面では、全自動打錠機は、前端混合装置と後端電極切断装置との連携により、電極の連続的かつ標準化された生産を実現します。大規模生産における製品品質の一貫性を確保するだけでなく、生産効率を大幅に向上させ、単位生産コストを削減し、電池産業の大規模拡大の中核的な保証となります。

3. 選定基準(コア要件に基づく優先順位順)

使用シナリオと生産能力要件の正確なマッチング:これは打錠機を選ぶ上での第一の前提条件です。研究室での研究や小規模のパイロット生産に使用する場合は、小型で高精度な打錠機が適しています。n 錠剤プレス機 優先的に選択すべきである。注目すべき主要なパラメータには、力測定精度(少なくとも0.5グレード必要)、変位分解能(マイクロメートルレベル、0.04μm以下が望ましい)、圧力調整などがある。打錠機は、幅広い荷重範囲(実験室で一般的に使用される5~50kNの範囲に適しています)に対応し、複数の荷重モード(定圧、定変位、勾配圧力など)と試験データの自動記録およびトレーサビリティをサポートし、研究者がさまざまなプロセスパラメータの影響を比較・分析できるようにします。工業的な大量生産に使用する場合は、大型の自動打錠機を優先的に検討する必要があります。中核となる指標には、生産能力(生産ラインの全体的なリズムに一致)、連続運転安定性(無故障運転時間が長いほど良い)、金型交換効率(30分が望ましい、生産ラインのダウンタイムを短縮)などがあり、他の生産設備との連携インターフェースを備え、自動化生産ラインの統合をサポートする必要があります。

コア技術パラメータと材料特性の互換性:電極材料の特性(硬度、粒径、流動性、接着性など)は、打錠機のパラメータ要件を直接決定します。設備の中核パラメータが材料特性と一致するようにする必要があります。第一に、圧力範囲:電池電極のプレス圧力要件は通常5~300kNです。硬度の高い材料(一部の正極三元材料など)には、より高い圧力制限を備えた設備が必要です。第二に、保持圧力時間:0.1~0.5秒の調整範囲内で、材料の流動性に応じて調整する必要があります。保持圧力が不十分で構造が緩んだり、保持時間が長すぎて生産効率に影響したりしないようにするためです。さらに、プレス品のサイズ精度(厚さ公差、平坦度)と金型の互換性(異なるサイズと形状の電極をサポート)も、生産または試験要件に従って確認し、目標の圧縮密度と製品仕様を正確に達成できるようにする必要があります。

安全保護とインテリジェント制御機能:打錠機の運転中は高圧の機械動作が伴うため、安全保護は重要な検討事項です。剛性鋼板保護フレーム(機器故障による部品飛散防止)と透明有機ガラス観察窓(運転状態のリアルタイム観察を容易にし、保護機能も備える)を含む二重の安全保護装置を備えた機器を選択することをお勧めします。また、過圧時の自動圧力解放や緊急停止などの安全機能も備えている必要があります。システム圧力が設定閾値を超えた場合や異常状態が発生した場合、迅速に電源を遮断することで安全リスクを低減します。

業界の発展と長期的な互換性の要求を満たす:新エネルギー電池の技術は急速に進化しています。打錠機を選ぶ際には、現在のニーズと将来のアップグレードの可能性の両方を考慮する必要があります。一方では、端末レベルでの応用シナリオ(電池電源における高エネルギー密度の需要、エネルギー貯蔵電池における長サイクル寿命の要件など)を組み合わせ、異なる粉末配合(シリコンカーボン負極、高ニッケル三元正極などの新材料など)と互換性があり、材料やプロセスのアップグレードによって設備が互換性を失う状況を回避するためにプロセスパラメータを柔軟に調整できる設備を選択する必要があります。他方では、業界の主流の技術基準と開発動向を参照し、精度、安定性、自動化レベルの面でアップグレードの可能性のある設備を選択する必要があります。