1.リチウム電池コーティング機とは何ですか?

リチウムバッテリーコーティング機電極スラリー(活物質、バインダー、溶剤)を金属箔(銅/アルミニウム)に均一に塗布する精密産業用機器です。この重要なプロセスは、エネルギー密度、サイクル寿命、安全性といったバッテリーの性能指標を決定づけます。

(1)動作原理

スラリー調製: 均質化されたスラリーがコーティングヘッドに供給される

コーティングの塗布: ブレード、ローラー、またはスプレー機構がスラリーを移動する箔に転送します

厚さ制御: レーザーセンサーによる精密ギャップ調整(10~200μm)

乾燥段階: 80~120℃の赤外線/オーブン乾燥(±1℃の安定性)

(2)コーティング精度が重要な理由

バッテリー性能: ±2μmの厚さのばらつきにより容量が3%減少(2023年CELAB調査)

安全性: 熱暴走のケースの67%において、コーティングの不均一性がデンドライト成長のリスクを引き起こす

2. リチウム電池コーティング機の3つの主なタイプの比較

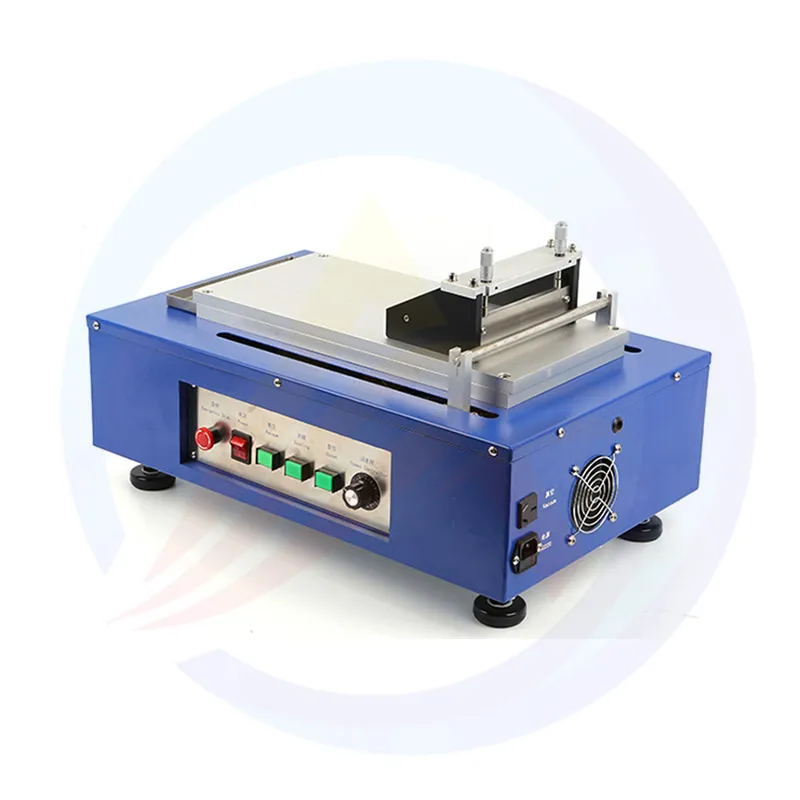

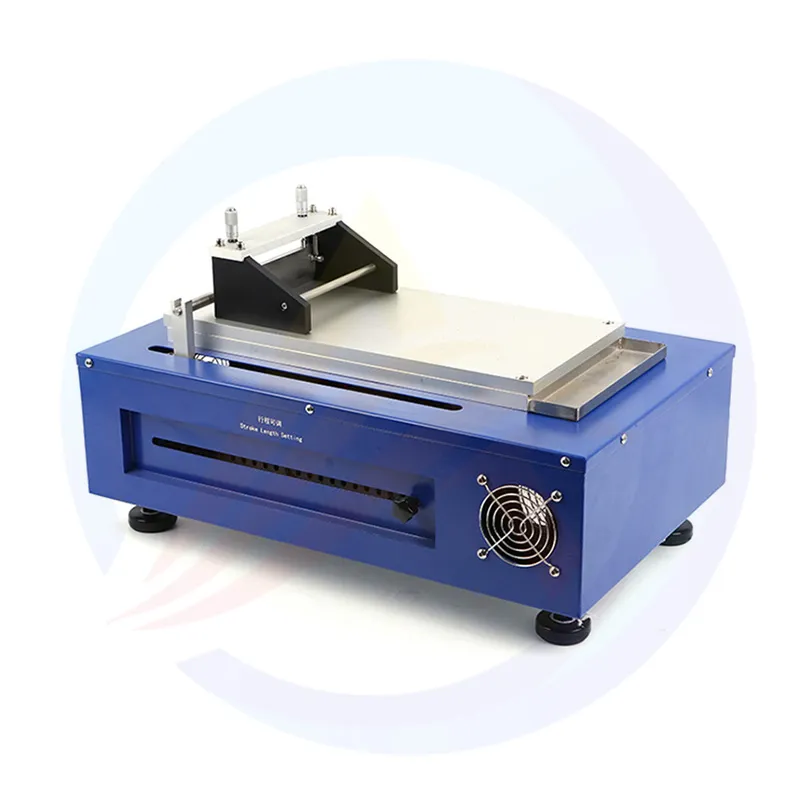

(1)ブレードコーティング機

機構: 固定刃が余分なスラリーを削り取り、超薄コーティング(8~15μm)を実現します。

最適な用途: 99.5%の均一性を必要とする高ニッケルNMCカソード

2024年前進AI搭載ブレード圧力調整システム

(2)ロールツーロール(R2R)コーティング装置

スピード: 25~80 m/分の生産速度、ブレードシステムの3倍の速度

革新: 固体電池用多層同時コーティング

(3) スプレーコーティング機

正確さ: シリコンアノード電池の5μm解像度

エコ機能溶剤回収率92%(業界平均78%)

3. 適切なコーティング機の選び方:5つの重要な要素

コーティング厚さ範囲: バッテリーの化学組成に合わせる(例:LFPでは60~120μmが必要)

回線速度: EVバッテリーギガファクトリーでは最低30m/分

乾燥機の効率: ≤0.3 キロワット時/m²のエネルギー消費量

許容範囲制御: プレミアムEVバッテリーの場合、≤±1.5μm

アップグレード性: 将来の400Wh/kgバッテリーのモジュール設計

4.コーティングマシンを変革する最先端技術(年次トレンドレポート)

(1)自己補正コーティングヘッド

IoTセンサーによるリアルタイム粘度補正

厚さのばらつきを40%削減(シーメンスのケーススタディ)

(2)水素乾燥システム

バインダーの劣化なしに150℃で50%速く乾燥

(3)デジタルツイン最適化

機械学習によりコーティングの欠陥を8時間前に予測(92%の精度)

5. 業界アプリケーションとROI分析

事例1:EVバッテリー製造

チャレンジ: 800km走行のEVで500Wh/Lの密度を実現

解決: 45 m/分で両面R2Rコーティング

結果: 18%の容量増加、年間210万ドルの節約

ケース2:ウェアラブルデバイスのバッテリー

要件: 0.5mmの曲面コーティングを施した極薄セル

テクノロジー:6軸ロボットスプレーコーティング

結果医療用IoTバッテリーの歩留まり率98%