新エネルギー産業の急速な発展の時代において、リチウム電池は電気自動車、エネルギー貯蔵装置、民生用電子機器などの分野における中核的なエネルギーキャリアとなっています。リチウム電池の製造工程において、積層工程は電池セルの性能と品質を直接左右します。そのため、この工程を担うリチウム電池積層機は、産業チェーンにおいて不可欠な基幹設備となっています。翻訳をご希望のテキストをご提供ください。

1、リチウムとは何かバッテリースタッキングマシン?

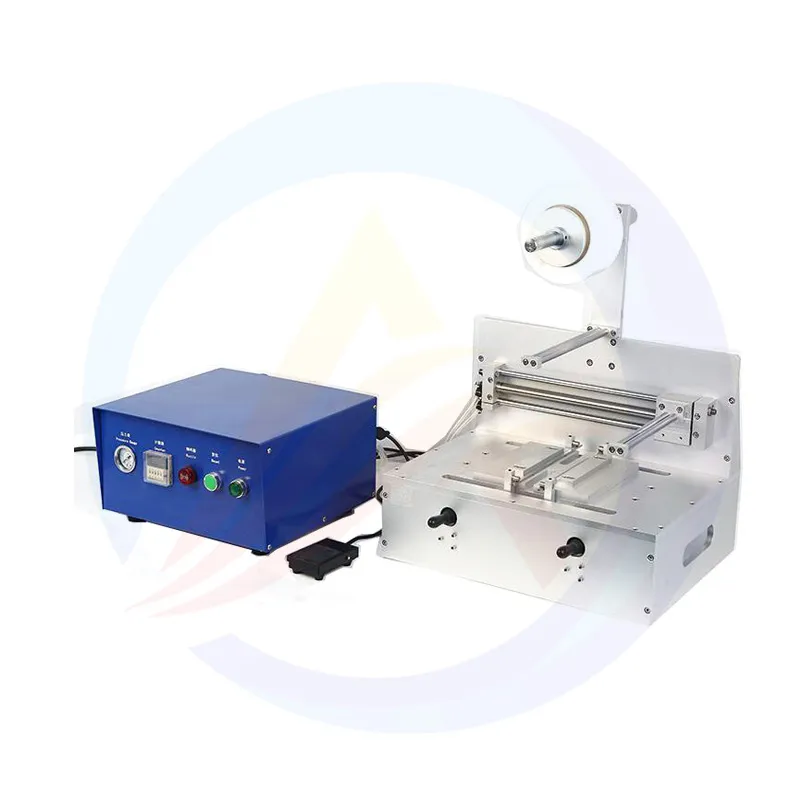

簡単に言えば、リチウム電池積層機は、リチウム電池のコア(コア)を組み立てるために特別に設計された自動装置です。リチウム電池のコア部品であるセルは、正極シート、負極シート、セパレーターが特定の順序で積層された構造です。積層機の主な役割は、あらかじめカットされた正極シートと負極シート、そしてセパレーターを「正極 - セパレーター - 負極 - セパレーター」の順序で正確に積み重ね、最終的に電気エネルギーを蓄えることができるセル本体を形成することです。翻訳を希望するテキストをご提供ください。

日常的に行われている紙折りの原理と似ていますが、求められる精度は大きく異なります。紙を折る際に数ミリの誤差が生じることは大きな問題ではありませんが、ラミネート機で電極シートを折る場合、わずか0.01ミリの誤差でも電池のショートや膨らみ、さらには安全上の問題を引き起こす可能性があります。さらに、ラミネート機は機械構造、視覚認識、自動制御システムを採用し、高速かつ連続的なラミネート加工を実現しています。高度な自動化が、リチウム電池の大量生産における核心的な保証となっています。翻訳を希望するテキストをご提供ください。

2、スタッカーの3つのコア機能

(1)電池セルの基本性能の確保

リチウム電池のエネルギー密度(蓄電容量)とサイクル寿命(耐用年数)は、電極シートとセパレータの積層品質と密接に関係しています。スタッカーは、電極シートとセパレータを正確に位置合わせすることで、電池セルの内部空間を最大限に活用し、積層時の位置ずれによるスペースの無駄を防ぎ、セパレータの不適切な配置による正極と負極の直接接触を回避します。翻訳を希望するテキストをご提供ください。

(2)効率性の向上とコスト削減

広く普及する前にスタッキングマシンかつて、一部の小規模メーカーは電極板の積層を手作業で行っていました。作業員が1時間あたりに積層できる小型電池セルはせいぜい10~20個で、合格率は低かったのです。現在では、一般的な積層機で1時間あたり150~200個の動力電池セルを積層でき、合格率は常に99.5%を超えています。効率性が向上したことで、人件費が削減されただけでなく、人為的ミスによる材料の無駄も減りました。これはリチウム電池の生産コストの低下に直接貢献し、電気自動車やパワーバンクなどの製品の手頃な価格を支えています。翻訳を希望するテキストをご提供ください。

(3)多様な生産需要への適応

リチウム電池には、角柱型(BYDのブレード電池など)、ポーチ型(一部の携帯電話電池など)、新型大型円筒型(テスラの4680電池など)など、さまざまなタイプがあります。各種リチウム電池の電極シートのサイズと積層順序は、電池の種類によって大きく異なります。積層機は、送り速度、積層圧力、位置決めパラメータなどを調整することで、さまざまな生産需要に適応できます。たとえば、ポーチ型電池を製造する際は、吸盤の吸引力を弱めて電極シートの損傷を防ぎ、大型円筒型電池を製造する際は、工程要件を満たすために「巻き取り+積層」の組み合わせモードを採用しています。このような適応性がなければ、企業は異なる種類の電池を生産する際に設備を頻繁に交換する必要があり、コストが大幅に増加します。翻訳を希望するテキストをご提供ください。

3、適切なスタッカーを選択するには?

(1)正確さは細胞安全の基盤であり最優先事項です。

電極シートの位置合わせ精度:正極シート、負極シート、セパレーターを重ね合わせる際、ずれが大きくなりすぎないようにしてください。一般的な動力電池(電気自動車によく使われる角型セルなど)の場合、±0.02mm以内のずれであれば十分です。この精度であれば、正極と負極が直接接触してショートするのを防ぐことができます。しかし、麒麟電池や全固体電池などのハイエンドセルでは、より高い精度が求められます。±0.01mm以内に収まる装置を選ぶ必要があります。これらのセルはエネルギー密度が高く、電極シートがわずかにずれるだけでも、膨らんだり、充電中に過熱したり、さらには安全上の事故につながる可能性があるためです。翻訳を希望するテキストをご提供ください。

積み重ね厚さの一貫性:積層セルは、片側が厚くて反対側が薄いといった状況は避けてください。例えば、電極シートとセパレーターを10層に積層する場合、全体の厚さの偏差は0.05ミリメートル以内に抑える必要があります。厚さが不均一だと、セル内の電流分布がアンバランスになり、充電時に局所的な温度上昇を引き起こし、バッテリー寿命に影響を与えるだけでなく、安全上のリスクも生じます。翻訳を希望するテキストをご提供ください。

(2)次に、"速度"について見てみましょう。これは生産ラインのリズムに合わせる必要があります。スタッキングマシンの速度は「速ければ速いほど良い」というものではありません。

盲目的に高速化を追求すると、かえってお金が無駄になる可能性があります。 重要なのは、上流および下流の機器の効率との互換性です。速度パラメータの理解:スタッキングマシンの速度は通常、ああああ(1時間あたりにスタッキングできるセル数(出産前健康診断))で表されます。市販されている一般的なモデルの速度は150~200 PPHですが、高速モデルは200~250 PPHに達します。しかし、高速な機器は高価でもあり、一般的に一般的なモデルよりも20~30%高くなります。高速化が必要ない場合、この費用は無駄になります。翻訳を希望するテキストをご提供ください。

生産ラインのマッチング:選定を行う前に、貴社の生産ラインのボトルネックとなる速度を明確に算出してください。例えば、電極シートカッティングマシンが1時間あたり最大180枚の電極シートをカットできる場合、200 PPHの高速ラミネートマシンを購入しても、カッティングマシンの速度に合わせてしか稼働できず、1時間あたり最大180枚のラミネートしかできません。残りの20 PPHの能力は無駄になり、後続工程の前にラミネートされたセルが蓄積され、保管および取り扱いコストが増加します。逆に、ラミネートマシンの速度が遅すぎる場合、例えばカッティングマシンは1時間あたり200枚をカットできるのに、ラミネートマシンは150枚しかラミネートできない場合、カッティングマシンは「作業待ち」状態になり、全体の効率にも影響します。翻訳を希望するテキストをご提供ください。